铬镍奥氏体不锈钢埋弧自动焊工艺特点如下:

1. 焊接工艺要点

①. 不锈钢埋弧自动焊时,由于熔深较浅,坡口钝边宜小。

②. 焊接线能量的选择和焊丝伸出长度的确定均应小于焊接低碳钢时的参数。

③. 双面焊时,焊缝反面的清理工作应仔细进行。

2. 焊接材料的选择

埋弧自动焊焊接奥氏体不锈钢应选用无锰中硅中氟、低锰低硅高氟和无锰低硅高氟焊剂,如HJ150、HJ151、HJA151Nb、HJ172等。HJ151Nb标称成分与HJ151相同,只是掺加了金屑Nb粉,适用于含Nb的不锈钢埋弧自动焊,脱渣性良好,对于耐腐蚀性要求较低的焊接接头,也可选用低锰高硅中氟焊剂,如HJ260焊剂烧结焊剂具有工艺性能良好、脱渣容易、焊缝金属成分稳定、容易控制等优点,在奥氏体不锈钢埋弧自动焊中已逐渐推广应用。国产不锈钢埋弧自动焊焊剂有SJ601和SJ641。

我国国家标准GB4241-1984规定了焊接不锈钢焊丝,适用于奥氏体不锈钢埋弧自动焊。

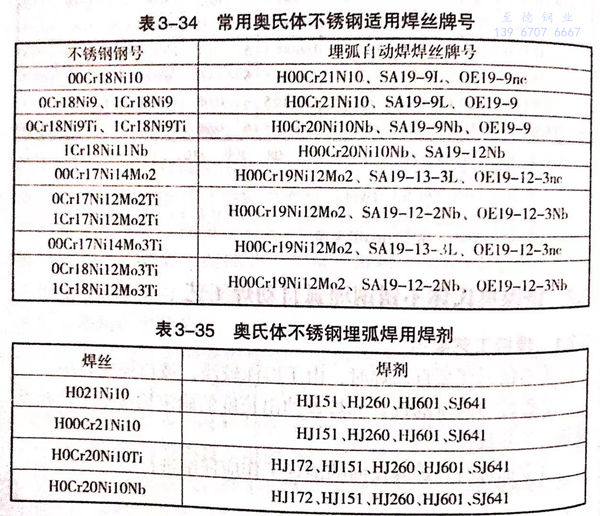

常用奥氏体不锈钢适用焊丝牌号见表3-34.

奥氏体不锈钢埋弧焊用焊剂见表3-35.

3. 焊接工艺参数的选择

奥氏体不锈钢焊接参数的选择总的原则是要求选用较低的焊接线能量,即较低的焊接电流、较高的焊接速度及与其相匹配的电弧电压。

由于奥氏体不锈钢的导热率比一般碳钢低很多,在相同的规范参数情况下可获得较大的熔深,要使奥氏体不锈钢焊缝达到与碳钢焊接时相同的熔深,焊接电流可下降15%~20%.为保证熔宽与熔深比大于2:1成形较好的焊缝,选用的焊接电流应比碳钢焊接电流低20%~25%,焊接电压在28~40V范围内,对熔深无多大的影响,而相同的焊接速度可产生较大的熔深。

18-8型不锈钢电阻率比碳钢高5倍,因此,在奥氏体不锈钢埋弧自动焊时,选用相同的焊丝伸出长度和相同规范参数,由于电阻热的增加,可以产生比碳钢更加大的熔化率。另外,不锈钢的熔点(1440℃)低于碳钢的熔点(<1020℃),焊丝熔化率会进一步提高,为了保证焊缝良好成形,工艺规范上应规定焊丝伸出长度,否则容易出现宽窄不均匀的焊道。

随着电弧电压的提高,电弧长度增加,焊剂消耗量加大。金属熔滴在电弧中的过渡时间延长,反应的强烈程度增大,合金元素烧损或渗合增加。

奥氏体不锈钢埋弧自动焊工艺参数见表3-36