在实际应用中,不锈钢的点腐蚀现象很早就得到了关注。在日本,伴随着不锈钢用途的扩大,人们比应力腐蚀断裂更早地注意到了点腐蚀现象。关于不锈钢对盐水的耐蚀性,小野于1933年使用食盐水对18Cr-8Ni钢进行了静止和反复腐蚀试验,做出的试验报告称该钢不会产生腐蚀,然而藤井(1935年)做了一个试验,他往管里注入海水,在管外用蒸汽加热,借以测验其作为冷凝器的耐蚀性,结果发现13Cr钢、8Cr-8Ni钢和管内表面明显生锈,因此他认为这种钢“无论如何没有作为冷凝器的可能”。

战后,点腐蚀研究没有注意到晶间腐蚀、应力腐蚀断裂,随着不锈钢的批量生产,从1960年左右开始,这类研究得到飞速发展。首先针对既有钢种也进行了多方面的探讨,比如有关耐点腐蚀性的实验室加速试验、影响点腐蚀的环境因素和材料因素等。被广泛使用的点腐蚀加速试验,最初是6.5%的FeCl3浸泡试验(Smith试验),然后是定电流试验(Streicher试验),后来随着电压稳定器的普及,从1960年左右开始,人们渐渐开始使用这一装置进行试验了。

福井等在1958年的报告中,通过海水暴露试验及加速试验即10%的氯化铁(FeCl3·6H2O)试验及定电流试验,对304、321、316、316Ti、316Cu及18Cr-19Ni-Mo-Cu钢的耐点腐蚀性进行了比较。另一方面,水野等在1960年作了试验报告,其中阐述了他们使用电压稳定器得出了304、316、18Cr-16Ni-5Mo及20Cr-30Ni-Mo-Cu钢阳极极化曲线,在20g/L的NaCl溶液中添加0.01 mol/dm3 H2SO4+1 mol/dm3 Na2SO4(60℃)后,304型钢和316型钢的钝态区域变小,因为阳极溶解导致电流急剧增高,而另外两个钢种没有出现电流增加现象,此外若添加NaNO3,钝态区域则增大。

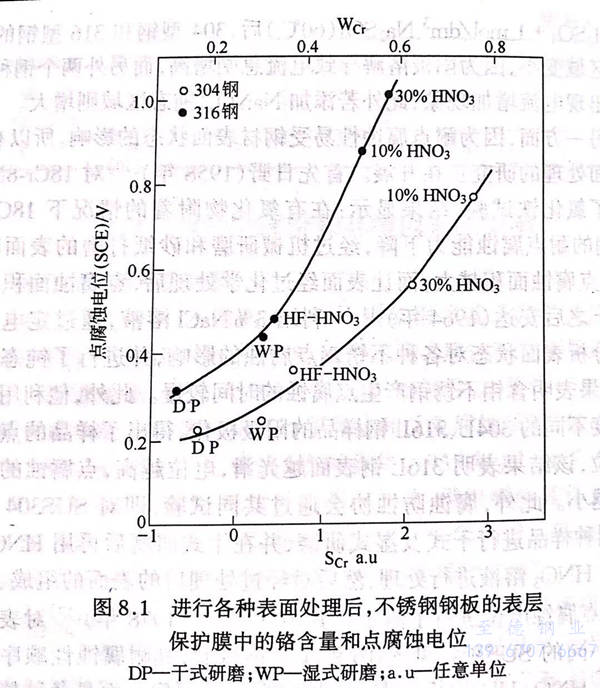

另一方面,因为耐点腐蚀性易受钢材表面状态的影响,所以有关表面处理的研究正在开展。首先日野(1958年)对18Cr-8Ni钢做了氯化铁试验,结果显示:在有氧化物附着的情况下18Cr-8Ni钢的耐点腐蚀能力下降,经过机械研磨和砂纸打磨的表面越粗糙,点腐蚀面积越大,而让表面经过化学处理后,点腐蚀面积会减小。之后安达(1964年)利用3%NaCl溶液,通过定电方法分析表面状态对各种不锈钢点腐蚀的影响,并进行了钝态理,结果表明含钼不锈钢产生点腐蚀的时间较慢。此外,他利用研磨程度不同的304L、316L钢样品的阳极极化,得出了样品的点腐蚀电位,该结果表明316L钢表面越光滑,电位越高,点腐蚀的敏感性越小。此外,腐蚀防蚀协会通过共同试验,即对SUS304和316同种样品进行干式及湿式研磨、并在干式研磨后再用HNO3-HF和HNO3溶液进行处理,然后对经过处理后的表面的组成、粗糙度、点腐蚀电位进行了测定。其中,柴田等(1978年)对表面处理不同的SUS304、SUS316做了耐蚀试验,其耐腐蚀性顺序为HNO3、HNO3-HF、原板状态、湿式研磨、干式研磨。而且各种精加工钢材的表面皮膜中的铬含量与点腐蚀电位之间的关系正如图8.1所示,越是耐点腐蚀性优良的精加工,其表面皮膜中的铬含量越高。