根据1978年对排气的规定,因为NO.也被加以限制,所以代替热反应器,采用了催化转炉这种排气净化装置。催化转炉是把排气中的HC、一氧化碳以及二氧化氮都净化的装置;在对二氧化氮限制之前,使用的是只为了除去HC、一氧化碳的氧化催化转炉,因为散热器中部的温度高达700~800℃,所以催化容器主要使用的是304不锈钢;但之后成为了二氧化氮也可以净化的三元催化,容器(转炉壳)材料主要使用的是13Cr系铁素体不锈钢,所以其成形性、焊接性有所提高,开发了把SUS410S或 SUH409的碳含量降低的SUS410L 和SUH409L,这些被用于制造排气系统的催化容器。

作为催化转炉的催化载流子,专门使用的是陶瓷制Monolith,但随着引擎性能的提高,要求使用排气抵抗小、抵抗热冲击性能强的Monolith,所以耐氧化性好的Fe-Cr-Al成为了候补材料。金属制Monolith,起初是在原西德用于高性能汽车前触媒转换器之中,材料使用的是20Cr-5A1钢。在日本国内,Fe-Cr-Al作为电热合金,很久以来被用于制造线材,如前所述,在日本开始对汽车排气行限制时,Fe-Cr-Al也受到了一定的注目。但因为欧洲采用的是20Cr-5A1钢,所以在日本也对该钢在低于1200℃的高温下的反复氧化抵抗性能进行了试验,结果得出性能的确有所提高。因此开发研制了耐氧化性能较好的20Cr-5A1钢的50μm厚的箔材,制作了使用其的催化载流子。在日本1988年初次作为主催化转炉,用于日产汽车的三元催化,之后在其他小汽车中也得到了广泛应用。此外,因为陶瓷制Monolith振动性能好,在对摩托车的排气进行严格限制的中国台湾也大量采用了20Cr-5Al钢制的催化载流子;其后随着日本国内对摩托车的排气也进行了严格限制,同样也采用了20Cr-5Al钢制的催化载流子。

所采用的20Cr-5A1钢,因为催化载流子使用的是50μm厚的箔材,体积对表面积的比率很大,因此铝的消耗速度快,导致使用过程中铝枯竭、氧化抵抗能力急剧恶化;因为在钢中添加能够提高高温氧化抵抗能力的微量稀土类元素,效果非常明显,所以在进行材料的开发时,对在箔材中添加微量稀土类元素的效果展开了再次讨论。

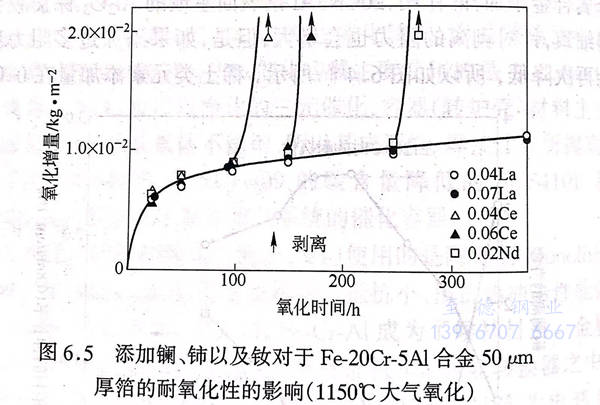

首先,大村等(1990年)认为:由于稀土类元素(作为稀土金属合金添加)的作用,20Cr-5Al钢表面生成的Al2O3保护膜会变得细致,针对剥离的阻力也会增大;但是,如果添加过多阻力反而会再次降低,所以如图6.4所示,稀土类元素添加量在0.07%~0.09%是最合适。不过一般认为:稀土类元素的过量之所以会引起劣化,是由于这些元素在Al2O3保护膜当中形成了庞大的氧化物。另外,石井等(1992年)通过连续实验研究了稀土类元素中的镧(0.04%~0.09%)以及铈(0.04%~0.06%)各自不同的影响,结果表明:铈没有什么效果,镧能够抑制Al2O3保护膜的形成,延缓剥离的发生。图6.5表明了Ce、La以及钕的添加对于Fe-20Cr-5A1钢当中50 μm箔的抗氧化性能的影响,从中可以看出:镧的效果特别明显。根据这一结果,添加0.07%~0.09%稀土金属合金或者镧开发出了新型20Cr-5Al钢,作为汽车的催化载流子用不锈箔材料。这类钢在制造阶段存在着韧性问题,为了改善这一问题,需要尽量减少C、N,同时要添加0.1%以下的钛,此外还要注意合适的热轧条件。另外从图中还可以看出,添加微量的钛具有抑制AIN夹杂物的作用。

平松等人(1995年)研究了钛(0.1%)和Ti+La(各0.1%)的添加对20Cr-5A1钢在1373K以及1423K的氧化产生的影响,结果验证了Ti、La的复合添加对于剥离具有显著的效果,并且石井等(1996年)[37]还通过重复氧化实验来检测各种稀土类元素(La、Ce、Pr、Nd、Sm、Y)、La和活性化元素(Ti、Zr、Hf)的复合添加产生的影响,结果表明:镧和锆或者与铪的复合添加对于氧化膜的耐剥离性具有非常显著的影响。推测一下添加元素的效果原理,可能是由于稀土类元素或活性化元素加大了Al2O3的保护膜和金属区域界限的浓度,从而抑制了氧气的晶界扩散,降低了氧化的速度。