不锈钢精密铸造的机械性能比铸铁高,但其铸造性能却比铸铁差,属于熔模精密铸造或精密铸造。不锈钢具有熔点较高,钢液易氧化、钢水的流动性差、收缩性大等特点,精密铸造适用于各种类型不锈钢的铸造。

硅溶胶工艺不锈钢铸造属于熔模精密铸造或精密铸造,是一种少切削或无切削的铸造工艺,是铸造行业中的一项优异的工艺技术,其应用非常广泛。它不仅适用于各种类型、各种合金的铸造,而且生产出的铸件尺寸精度、表面质量比其他铸造方法更高,甚至其他铸造方法难以铸造的复杂、耐高温、不易于加工的铸件,均可采用熔模精密铸造铸得。

所谓熔模铸造工艺,简单说就是用易熔材(例如蜡料或塑料)制成可熔性模型(简称熔模或模型),在其上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再用蒸汽或热水从型壳中熔掉模型,然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放入焙烧炉中经过高温焙烧(如采用高强度型壳时,可不必造型而将脱模后的型壳直接焙烧),铸型或型壳经焙烧后,于其中浇注熔融金属而得到铸件。

熔模铸件尺寸精度较高,一般可达CT4~6(砂型铸造为CT10~13,压铸为CT5~7),当然由于熔模铸造的工艺过程复杂,影响铸件尺寸精度的因素较多,例如模料的收缩、熔模的变形、型壳在加热和冷却过程中的线量变化、合金的收缩率以及在凝固过程中铸件的变形等,所以普通熔模铸件的尺寸精度虽然较高,但其一致性仍需提高(采用中、高温蜡料的铸件尺寸一致性要提高很多)。

压制熔模时,采用型腔表面光洁度高的压型,因此,熔模的表面光洁度也比较高。此外,型壳由耐高温的特殊黏结剂和耐火材料配制成的耐火涂料涂挂在熔模上而制成,与熔融金属直接接触的型腔内表面光洁度高。所以,熔模铸件的表面光洁度比一般铸件的高,一般可达Ra1.6~3.2μm。

熔模铸造最大的优点就是由于熔模铸件有着很高的尺寸精度和表面光洁度,所以可减少机械加工工作,只是在零件上要求较高的部位留少许加工余量即可,甚至某些铸件只留打磨、抛光余量,不必机械加工即可使用。由此可见,采用熔模铸造方法,可以大量节省机床设备和加工工时,大幅度节约原材料金属。

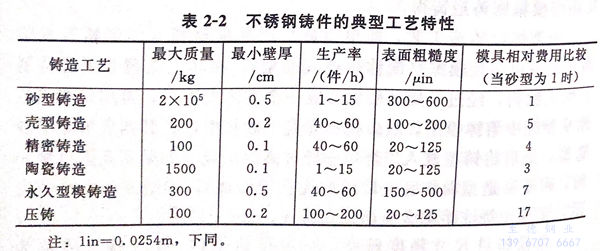

不锈钢各种铸造工艺的主要特点比较,见表2-2。表中包括利用金属型永久型模及压铸方面的铸造工艺。实际直到最近,由于所用压铸机的金属配件,包括压型要承受强烈的热冲击,使金属配件的使用寿命缩短,因此还没有哪类钢应用该铸造工艺可进行大批量生产。但是压铸工艺具有很高的生产率,故研究不锈钢压铸法发展很快,已成为现在生产铸件可行方法之一。

熔模铸造方法的另一优点是,它可以铸造各种合金的复杂的铸件,特别是可以铸造高温合金铸件。如喷气式发动机的叶片,其流线型外廓与冷却用内腔,用机械加工工艺几乎无法形成。用熔模铸造工艺生产不仅可以做到批量生产,保证了铸件的一致性,而且避免了机械加工后残留刀纹的应力集中。它们的基本工艺还是差距不大的,主要是不锈钢熔炼温度略高,所采用的造型材料及熔炼炉的筑炉材料有差异。

另外如果需要准确区别铸造,则还需要说明两者采用的是什么工艺生产,例如普通砂铸、熔模铸造,熔模铸造又分水玻璃工艺、硅酸乙酯工艺或硅溶胶工艺等等,没有具体说明及产品生产要求,很难明确说明两者间的具体差异。

铸造是将液体金属浇注到铸型,待其冷却凝固后,以获得一定形状和性能铸件的成型方法。多数铸件需要机械加工后方可使用,这类铸件叫做铸造毛坯。也有的不经过机械加工直接装配到机器上即可使用。

铸造方法有很多,常分为砂型铸造和特种铸造两类。砂型铸造即为型砂紧实成型的铸造方法。特种铸造是与砂型铸造不同的其他铸造方法,如金属型铸造、压力铸造、离心铸造、熔模铸造、陶瓷铸造等。

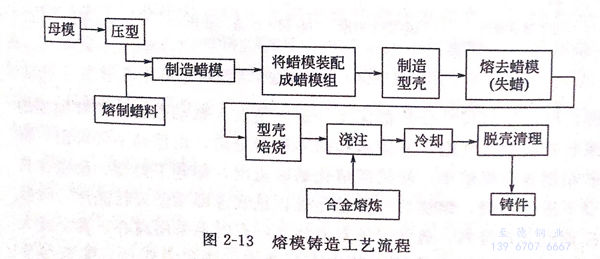

熔模铸造工艺流程,见图 2-13。

熔模铸造、精密铸造及失蜡铸造在本质上都是完全相同的。精密铸造的特点是在设计上较其他金属成型法具有更大的灵活性。当铸件形状复杂而精度要求又较高时,许多合金包括不锈钢都可用此法生产。铸件可达到较高的精度,因此铸件可以少加工或不需切削加工。此法与砂型铸造相似,即在金属浇注、凝固后破坏铸型取出铸件。但精密铸造又与其他铸造方法不同,即模样和铸型都是一次性的。

生产蜡模的压型根据所需铸件的精度及压型的使用寿命,可选用钢、铝、软金属或橡胶替材料来制造。

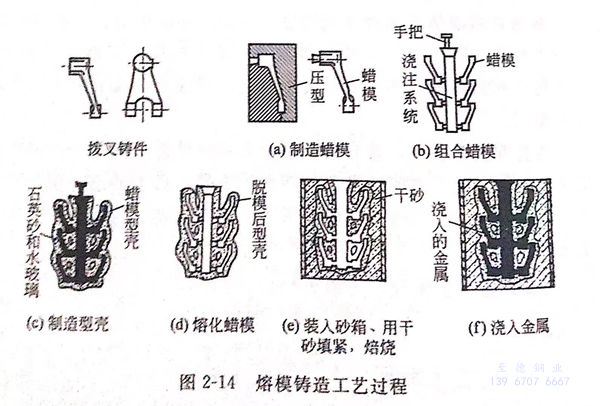

精密铸件可由实型法或陶瓷壳型法生产。实型法(见图2-14)是用细的硅胶涂料先在一次性的模样上涂刷一层,再撒上耐火沙子,然后在模样周围灌以浆料,并让其凝固。模样因为没有分型面,所以所有尺寸公差都保证一定的精度。振动砂箱使模样周围的浆料密实而无气泡,并使水和固体材料分离,由型箱上部排出。将砂箱倒置在烘炉中,使蜡模熔化蜡液流出,即剩下铸型。铸型在高温下进行焙烧,熔烧后当铸型还处在热状态即准备进行浇注。铸型按垂直方式排列,通常采用重力浇注,有时也采用离心、真空或大气压力的方法,在热的铸型中进行浇注。浇注完毕后,使铸型冷却,然后破坏铸型取出铸件。

陶瓷壳型铸造由于制作铸型的费用较实型铸造法便宜,这已被证实对精密铸造生产者是有利的。精铸法的模样是用蜡模在中心直浇口棒上(见图2-14)。经组成好的模组在合适的溶剂中仔细清洗,浸人硅酸乙酯中滴流几分钟。停止滴流后,将模组放入流态床中涂刷熔融过的细石英粉浆。浸渍、滴流及涂刷重复进行。第三次以后可用较粗的熔融过的石英砂涂刷,一般涂刷5层就足够了。陶瓷壳型铸造占所有精密铸件的85%以上。

蜡模通常优于塑料模。因为它价格比较便宜而且容易焊成树状。由于蜡模尺寸对温度具有敏感性,故通常为它提供具有空调的房间。精密铸造法尺寸公差的控制不仅要考虑铸件本身尺寸的变化,也要计算蜡模及铸型尺寸的变化。液态蜡注入压型后凝固及冷却时收缩,陶瓷壳型在高温加热时引起尺寸的变化,铸造合金在凝固及随后冷却时的收缩,所有这些尺寸的变化,都要通过制造压型时来加以补偿,而蜡模是由压型直接制造出来的。

常用的精密铸造混合料中的耐火材料为细石英砂和石英粉。有时由于要获得高熔点或改进热稳定性,也采用其他耐火材料,如锆石英、刚玉、氧化镁,黏结剂包括硅酸乙酯及磷酸镁。

图2-14是熔模铸造工艺过程的示意图。

这些黏结剂在铸型脱蜡后经过高温(980~1100℃)焙烧,使可获得足够的强度。

精密铸造的设计者在铸件几何形状的设计方面有着广阔的天地。在蜡模中应用水溶性蜡芯,就完全能生产出内部轮廓相当复杂的铸件。这些芯子在形成整个铸型之前,便从蜡模中被熔掉。在浇注后,不锈钢铸件可在专门的盐浴池中清理,从型芯形成的空腔中去除耐火铸型。

精密铸造的主要特点:

①. 精铸件尺寸能很好地控制且表面光洁度极佳。

②. 适用于生产几何形状复杂的铸件。除表面需要进行切削加工外,可避免昂贵的装配或加工费用。

③. 没有像采用上、下箱方法生产时那样,在铸件上存在分型线。

④. 成本较砂型铸造为高。

铸造设计者一直在考虑按照砂型铸造方法或陶瓷型铸造方法来生产质量超过4.54kg的精密铸件。用精密铸造法生产尺寸较小、形状复杂的铸件已得到普遍的认可和承认。但这种情况还正在变化,已经生产了许多质量为22.7~45.4kg的精密铸件,事实上已生产过一些钢铸件,其质量已达227kg。

由此可见,如果零件尺寸较大,设计者没有理由排除采用精密铸造法生产的可能性。