模型锻造是使金属坯料在上、下锻模的模膛内被迫塑性流动成型,从而获得与模膛形状相符的锻件,简称模锻。按照锻模的固定类型,可分为固定模锻造和胎模锻造两种。

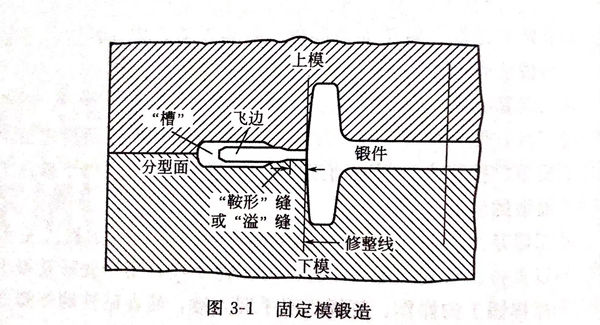

1. 固定模锻造

如图3-1所示,锻模由上模和下模组成,分别固定在模锻锤的锤头和砧座上,上、下模的对准主要是用模锻锤来保证。锻造时,加热好的坯料放在下模膛中,锤头带动上模进行锻击,使金属流动并充满模膛而形成锻件,多余的金属被压入飞边槽内形成飞边,模锻后再将它切除。

模锻形状复杂的零件时,需要用开有几个模膛的多模膛进行模锻,使坯料在几个模膛中逐步成型,最后在终锻模膛中锻成所需形状。

固定模锻造设备除了模锻锤外,还有各种压力机。

固定模锻造具有生产率高、锻件质量好、形状可以较复杂以及节省金属材料等优点,是模锻的基本方法。但是它需要昂贵的模锻设备和锻模,锻件的大小受到模锻设备吨位的限制。因此仅适用于大批量生产中、小型锻件,一般在150kg以下。

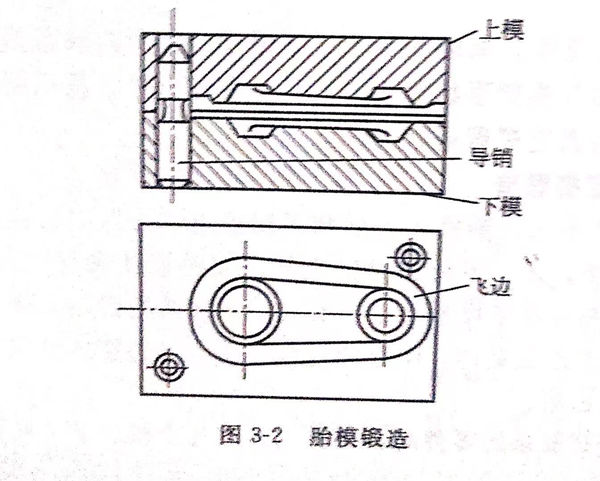

2. 胎模锻造

如图3-2所示,模锻时,下模放在下砧座上,加热的坯料放在下模膛内,依靠导销定位把上模合上,用锤头锻击上模而使锻件成型。

胎模锻造是在自由锻设备上进行的,不需要模锻设备,所用锻模也较简单,生产率较高,锻件质量较好,能节省金属,降低成本。但一般胎模锻造时,上、下模要人工搬动,劳动强度大,影响生产率进一步提高,故在中、小批生产小型锻件时得到广泛应用。

在绝大多数实际的闭模锻造操作中,工件材料的温度要比模具高一些。应变对屈服应力的影响是微不足道的,但是对变形速度的影响却变得越来越重要。因此,绝大多数金属在再结晶温度以上进行热锻时,屈服应力对于变形速度的依赖程度很明显因不同的金属和合金而有所不同。在室温下,绝大多数金属的变形速度对屈服应力的影响是十分微小的。

在锻造过程中,使金属变形所需要的压力是显著不同的,这取决于模具对工件的相对密封程度。随着密封程度的提高,摩擦力迅速增加,而且当工件温度高于模具温度时,就会发生热传导,致使坯料表面急冷。这两个因素都会增加锻造压力。很明显,锻造过程中金属发生的变化受到了完成塑性成型所必需时间的影响。因此,重要的是要认识到,不同类型设备的基本差别就在于锻造速度或者说变形速度的不同。例如,空气锤使金属产生变形时的速度是水压机的100倍。

用空气锤和螺旋压力机锻造金属在快速的变形过程中,多半会出现显著的温升。在一般的压力锻造时,金属温升通常是非常不明显的。在锻造带有氧化皮的钢和其他合金时,使用空气锤很有好处。

因为空气锤的反复锤击作用可使氧化皮疏松,因而能够很容易地将其从模腔里清除出去。在使用压力机锻造时,氧化皮经常被压入工件表面,所以很难从模具凹槽内清除掉。