冲压成型技术就是采用冲床和模具来加工成型所需产品的形状,国内的不锈钢冲压成型生产常见于不锈钢厨具生产企业的不锈钢锅、盆需要的深冲压成型,厨具的手柄所需要冲压、折弯、拍扁等成型。成型用的冲床可以是机械传动的,也可以是液压传动的。但是,深冲压成型时最好还是使用液压传动的,因为在冲程全长上液压冲床都能提供满载压力。

绝大多数传统的成型技术,都可用于不锈钢的冲压成型,但因为不锈钢冲压成型所需要的力要比冲压低碳钢所需的力大60%以上,所以用于不锈钢成型的冲床机架应能承受更大的冲击力。另一方面,解决成型过程的擦划伤问题是不锈钢成型的关键,这是因为在冲压不锈钢时,所产生的高摩擦力和高温会造成工件表面的擦划伤。常用的肥皂液或乳化液的润滑效果都不理想,应使用专用的冲压润滑油或含有特高压成型添加剂的润滑油,但因为这种特高压成型添加剂会对不锈钢表面造成腐蚀,所以在冲压成型后必须立即将工件表面的油迹清除掉。

由于冲压用价格模具加工成本很高,冲压用设备昂贵,所以只有在大批量加工生产时才采用冲压成型的技术。

1. 冲压机械

用于不锈钢深冲成型的冲压机和低碳钢深冲成型相比,仅在电机功率和机器刚度方面有所不同。这是因为不锈钢一方面加工硬化速度高,另一方面具有较高的强度,这样不锈钢深冲压成型所用的冲压机常常要承受满负荷以上的冲压力,这就要求冲压机必须有足够的刚度和冲压力。

前面已经提到,不锈钢冲压成型所用的设备类型和低碳钢相同。尽管所有不锈钢的强度和延伸率都不相同,但是它们成型所需的力量都比碳素钢大。一般来说,冲压不锈钢设备的冲压力应比加工同等尺寸的低碳钢所需的压力要大60%以上。此外,冲压设备的机身应该是非常坚固,并做成整体形式,以便能承受更大的冲压力而不变形。

冲压机每秒钟冲压的次数为成型速度,成型速度将影响到坯料与模具间的相对滑动速度,产生摩擦热及变形热。这些作为媒介将影响到润滑效果。冲压时润滑效果的好坏,大多数是以润滑使冲压成型力的减小量来评价的,而摩擦系数的降低又直接关系到模具的磨损与产品缺陷的产生。但是,当人们重新认识到摩擦系数与磨损之间的正比关系之后,将来研究冲压速度对薄板及模具表面损伤的影响时,就必须同时重视润滑剂的研究。研究应变速度对薄板变形强度和变形能之间的相互关系时,也需要把材料及模具的温升一并考虑进去并且给予解决和处理。

这种冲压速度的高速化,会带来冲压机械能效的降低和由于噪声增加而引起操作环境的变坏,今后应该对冲压速度高速化的动向重新加以认识。也就是说,从节能、降低噪声对策以及机械化高速操作等方面一起考虑,可以预料到进一步高速化与经济性之间将会出现相互矛盾的关系。压力机的速度特性是向缩短浮动行程的方向发展,已经研制了一些驱动机构,以减慢其后的成型行程速度和减少与此相应的浮动行程时间。这种驱动机构虽然能起到降低噪声的作用,但今后的问题还是要研究包括减少在装模和脱模所发生的噪声在内的总的对策。

2. 模具

不锈钢成型加工用模具与低碳钢或中碳钢比较,冲模除磨损较快外,破损也是经常发生的,究其原因是加工不锈钢要求的冲压力较大的缘故。

为了提高冲模在大规模生产中的使用寿命,冲模的易磨损部件应该采用碳化物、高碳高铬工具钢或者高强度铝青铜制作。碳化物比普通工具钢的使用寿命长10倍,但碳化物价格较昂贵,而且没有工具钢或铝青铜模具所具有的抗冲击性能。当同时要求具有抗冲击性和抗磨性时,则最好采用像高碳高铬的工具钢模具。

铝青铜模具对工件的擦伤和刮伤可以起到良好的保护作用。油淬工具钢成型模具,只能用于那些加工批量较小的生产中。

在成型模具的领域内,除模具材质外,还包括成型工艺设计、模具设计(成型形状设计)、模具加工制造等。模具是直接控制成型形状和尺寸的。因此,属于这个领域的形状、尺寸及成型方式,是这个领域间相互关的解析及其体系化的重要因素。

高速成型时,为了确保模具与模具间相对位置具有很高的精度,其导杆就必须坚固、耐用,整个模具的刚性就要很高,与此同时模具还必须具有相当的重量。为了实施高速作业,在考虑模具结构时,还要把加工件的装模和脱模装置一并考虑进去。这样模具的体积尺寸就要增大,冲压机的占地面积和操作空间也会相应增大。这种不经济性可以通过使用单一模具进行多次成型的办法得以解决,越是成型尺寸大的制品,这种办法就越显得重要和可行。

不锈钢冲压成型的模具必须能经受较高的冲压力,同时还需具有抗擦伤的能力。对于普通用途的冲压件来说,工具钢模具就具有良好的综合性能,如硬度和韧性等。从长远来看,碳化物冲压环的使用寿命最长;在摩擦与擦伤是主要问题的场合下,冲压环有时选用高强度的铝青铜来制作。

为了使工件在冲压成型过程中避免擦划伤,而且模具还保持一定的使用寿命,对模具材料的选择是非常严格的。

推荐使用一种由烧结碳化物制成的冲压模具,其成分为81%碳化钨、15%钴及4%钽。这种新型模具与氯化油基润滑剂同时使用,可承受在剧烈冲切和冲压成型过程中所产生的热量和压力,从而能生产加工出无划痕的工件。这种模具的维修工作可以忽略不计,即使在三年内加工180000个工件,其磨损也很小。

3. 模具间隙

模具(冲切、冲压)的间隙对冲裁件断面和成型质量有着极其重要的影响。此外,模具间隙还影响模具的寿命,卸料力、推件力、冲裁力(冲压力)和工件的尺寸精度。因此,模具间隙是一个非常重要的工艺参数。

冲切时冲头和冲模之间的间隙每边为0.051mm;冲压成型时冲头和冲模之间的间隙为0.851mm,同时冲压所用的冲头每边还带有3°的斜度。冲头端部的圆角半径最小为0.381mm,冲压半径不小于2.362mm.

在冲压变形量较大的情况下,对于奥氏体不锈钢而言,其间隙比原始坯料厚度大35%~40%;对于铁素体不锈钢,则一般比原始坯料厚度大10%~15%。

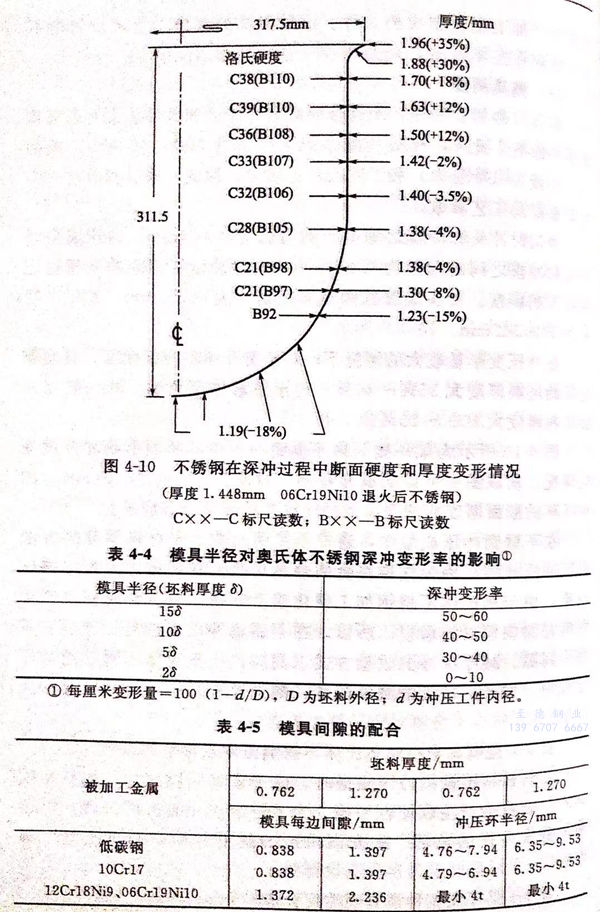

图4-10所示为某一奥氏体不锈钢冲压件的断面形状和厚度变化情况。从该图中可以明确地看出,材质为06Cr19Ni10(304)的冲压杯的断面厚度的情况以及冲压成型后硬度分布情况。

在不锈钢冲压成型中,通常不使用间隙小于材料厚度的方法进行冲压成型,因为这样将会使金属在凸模和凹模之间产生挤压现象。由于奥氏体不锈钢加工硬化速度较高,挤压会使模具产生划痕并加快模具的磨损。所以,在不锈钢冲压成型时,不适宜采用小间隙、减厚深冲的成型方式。同时,在奥氏体不锈钢的冲压过程中,如产生较大的减厚深冲,则工件断裂的可能性也会大大增加。

表4-4是模具半径对奥氏体不锈钢深冲变形率的影响。当铁素体不锈钢冲压成型时,由于模具间隙过大,坯料在模具人口处将会产生收缩性皱折。为了控制这一皱折的出现,可以采用剪去毛坯的角部、改变润滑剂的黏度并精确调正压紧力等方法。

表4-5是不同钢种模具间隙配合表。

4. 冲压速度

冲压速度对冲压成型能否成功有着重大影响。从加工硬化率和应力均匀分布的观点来看,采用每分钟508~635mm的冲压速度是比较适宜的。如果采用专门的成型技术,在这种速度下成型工件的开裂往往小于2%。

5. 润滑

提高冲压加工生产能力,保证冲压成型产品的质量,固然需要良好的设备、合理的模具设计、正确的操作调整,同时也需要采取合适的工艺冷却润滑。

在薄板成型加工中最大的损耗(原材料损耗、能耗等)来自摩擦,摩擦力是成型中必然出现的外载荷之一,恰当地利用摩擦,可以起到改善板材成型性能和提高产品质量的效果,否则可造成模具损耗加快、废品率高、能耗过大等一系列问题,摩擦问题日益成为成型加工中的一个突出问题。

摩擦是由物体相对运动产生的,因而随之也一定会带来磨损。只要材料与其环境存在着相对主动,就会产生摩擦,出现材料的磨损问题。模具选用工具钢就是需要其耐磨性,这是因为模具在运动中完成冲压。磨损与腐蚀很类似,它们都从表面破坏材料,并且是普遍存在的现象。但是产生破坏的主要原因,磨损与腐蚀却是有区别的,前者是力学的摩擦作用;而后者是电化学或化学的侵蚀作用。

润滑是指在两摩擦表面间加入某种物质,如油脂类等,是减小摩擦和磨损的一种有效措施。

润滑的作用表现,在相互摩擦金属之间加入润滑油,如能使它们不相接触,不仅可减少运动所需的力,也可有效地降低金属的磨损。

不锈钢成型时,对滑润的要求比碳钢和合金钢更为严格。通常由于不锈钢成型时要求必须保持高质量的表面,此外其强度、硬度较高,而导热性差、摩擦系数又较高,润滑就显得极其重要。

不锈钢成型时很容易产生黏结,而且工件的大部分温度可升得很高。局部和整体的过热无疑就会引起工件性能的变化。因此,不锈钢成型所需要的润滑比碳钢和合金钢就显得更为重要。

不锈钢冲压成型使用润滑剂,可以防止模具与薄板表面的损伤,还可以调节接触面的摩擦系数。即使在薄板成型方面,冲压过程中的润滑作用是极为有利于成型的一种辅助手段,同时还具有克服某些成型缺陷的作用。但是,现在人们已经不只局限于这种认识,而是将其认定为冲压技术的一个重要组成部分。

润滑是保证高质量的不锈钢表面的需要,但是在钢种之间这种润滑又有极大差别。另外,不锈钢强度高、硬度高、热传导性低和摩擦系数高,造成工件、模具擦划伤和模具磨损是极其平常的,特别是当使用较大冲压力时,尤其对于奥氏体不锈钢来说更应该高度注意。

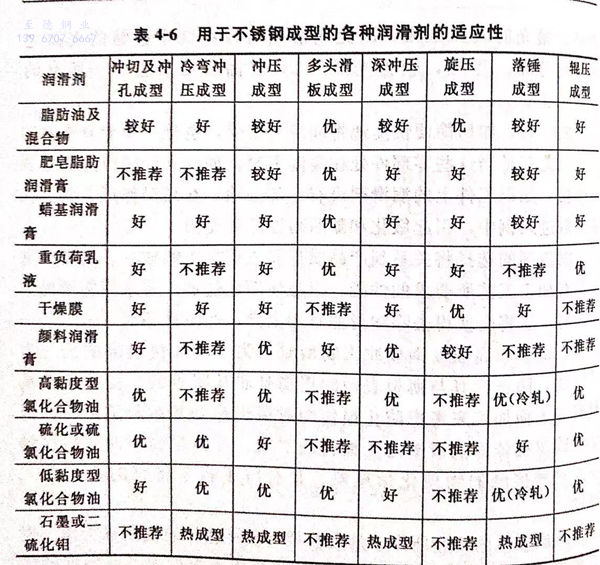

表4-6列举了不锈钢使用不同工艺成型时,常采用的润滑剂。除特殊目的外,石墨及二硫化钼润滑剂一般是用来减少黏结摩擦的,表4-6在评价润滑剂时也考虑了良好流动性和易分离性等其他因素。

作为一般用途的可溶性油,如矿物油、肥皂溶液和水乳液可以不加考虑,因为它们对大多数不锈钢成型是不起作用的。

作为一种保证工件表面质量的预防措施,不锈钢薄板在完成成型加工工序后,润滑剂应全部加以清除,使工件保持完全干燥状态。在成型工序中间热处理前,必须将润滑剂全部清除掉,这对于含有不溶解 固体、硫或氯的润滑剂尤其重要。

为不锈钢成型选择润滑剂,基于两个主要因素:

①. 润滑油必须有效,即它必须有助于再形成,并能减少废料和过度划伤;

②. 润滑油必须最大限度地提高工具使用的寿命。

另外,适用的润滑油还取决于冲压成型的原材料和冲压工具表面粗糙度等因素。

不锈钢冷轧后退火酸洗表面(NO、2D)是最适合于冲压成型的。润滑剂在这种相对粗糙的表面上附着能力比在光滑或者经过抛光的表面更强,因此润滑剂可以在两个接触的表面之间均匀分布。当然,较为光滑的2B表面,几乎适合于所有的成型加工。

成型后,如何简便快捷地将润滑剂去除,也是一项十分重要的工作,尤其是当这些零部件处在高温下时,如退火、去应力热处理或焊接。如果工件上的润滑剂没有全部去除,在高温作用下将会快速扩散进入钢中,引起敏化和随后耐蚀性的受损。

润滑剂的选择将关系到产品质量和成型加工的成本。润滑剂必须具有加工工艺所要求的性能,但是使用超过加工要求所需要的润滑剂时,这将会使得去除润滑油费用上升,经济性不好。

不锈钢和高强度钢板冲压成型时,为了增加接触部的面压力及温度,防止模具与薄板表面的损伤是非常困难的。虽然从模具材料和表面加工来考虑防止损伤的对策仍然是基本和重要的,但也不能忽视依靠润滑来防止损伤的对策。弄清楚固体的塑性接触以及这种接触的物理化学现象,是有待于将来研究的一个重大课题。

从成型后的脱脂所带来的废液处理和从操作的观点来考虑(例如脱模的容易程度),薄板成型通常都使用水溶性或者低黏度油作润滑剂。对于软钢板来说,越来越迫切地要求既防锈又润滑的板材,而且经这种处理的板材已经开始试用。

在不锈钢冲压成型过程中,最常用的润滑剂是氯化型润滑剂。EP(耐高压润滑剂)化学活性并不好,但是它具有调整这种活性的能力,而且其黏度也可在很大范围内变化,因而是不锈钢冲压成型中最通用的一种润滑剂。另外,所有氯化润滑剂在脱脂剂或一般剂中均容易清除。同时,为了易于从水基清洁剂中将其除去,还可加入一些乳化剂。

如表4-6所列出的糊状颜料、硫化或硫化氯化油类,干燥蜡或肥皂硼砂膜也是冲压成型过程使用的高效润滑剂,但是它们使用起来不太方便。由于耐重负荷乳液具有优良的冷却性能,因此常用于高速冲压过程。