动力旋压成型一般用于大变形和一些人工无法完成的成型加工。当采用动力旋压成型方法,对300和400系列不锈钢工件进行成型加工是非常容易实现的。如对加工硬化较低的12Cr19Ni9(302)和10Cr18Ni12(305)钢成型加工,其效果会更好。10Cr17(430)钢采用动力旋压成型时,其变形量可以比人工旋压时更大一些。

旋压成型可以在冷态下进行,也可以在热态下进行。实际上动力旋压成型时,由于急剧变形本身就会产生很高的热量,这就使得旋压过程由开始的冷加工逐渐变为温加工。

温度高于788℃的热旋压成型,一般用于加工厚度为4.763~12.7mm的工件。在热旋压过程中必须对温度精确加工控制,因此用这种方法旋压加工厚度小于6.35mm的工件是比较困难的。对比较厚的不锈钢工件而言,则采用热旋压加工将和低碳钢一样容易成型。奥氏体不锈钢采用动力旋压成型的主要问题是工件边部容易产生裂纹。为了防止裂纹产生,常常将坯料边缘部研磨的平滑一些,并留有较大的切边余量,这些对防止裂纹产生是十分有利的。如果产生边部裂纹,一定要将其切除。另外,使工件保持较窄凸缘的方法也可防止裂纹和扭曲的产生。

如果旋压工件冷却后的尺寸不符合要求(由于弹性后效和热膨胀引起),而此时的工件温度仍在149℃以上时,可将其退火再进一步旋压加工至要求的尺寸。

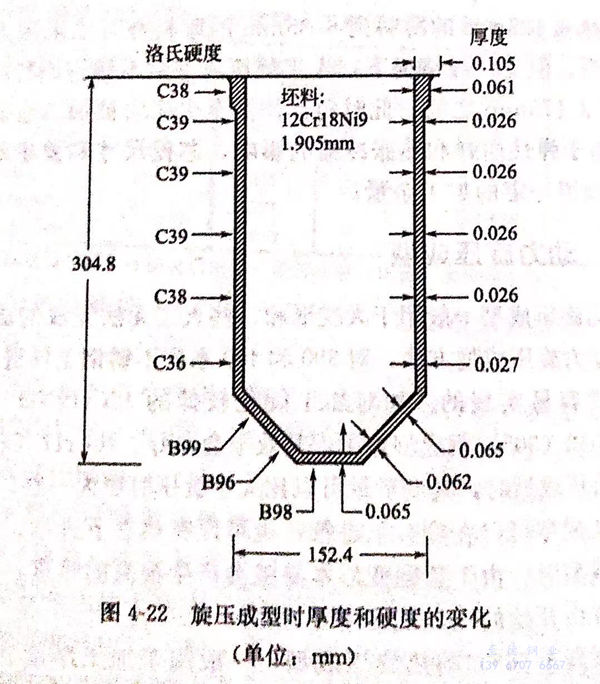

动力旋压成型时,工件将会产生较大的减薄现象,如图4-22所示的某深旋压成型容器,其横断面就是如此。在一次旋压加工成型工序中,该容器的厚度即由1.905mm减薄至0.660mm.坯料在普通的冲压机上冲压成直径152.4mm、深76.2mm的半成品杯,容器的顶部要比侧壁厚一些。虽然边缘的增厚现象发生在冲压成型过程中,但是旋压成型时由于该区域基本上未发生变形,所以比旋压处仍然较厚。

动力旋压成型工件的表面是比较粗糙的,因此需要对工件进行大量的精整加工使其表面光滑发亮。旋压成型工件表面粗糙的原因是由于压辊接触金属转动时会在工件表面上留下螺旋形槽痕。除此缺点以外,动力旋压成型则是不锈钢工件成型的一种最佳方法。

1. 润滑

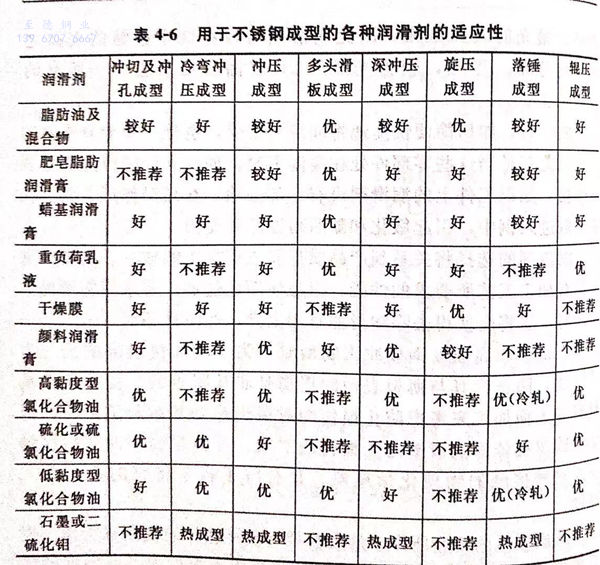

旋压成型使用润滑剂的目的是为了尽可能减少黏结和工具滞动,同时也为旋压加工过程提供冷却条件。对于人工旋压成型形式,附着性强的润滑剂最理想。对于动力旋压成型,由于速度快,加工量大,冷却作用就显得更为重要。通常应避免使用含硫或氯的润滑剂,因为该润滑剂不易清洗,而且对加热后的不锈钢表面还会产生不利影响。旋压用润滑剂,参见表4-6。

2. 应用实例

对于较深的工件来说,采用动力旋压成型方法是比较合适的。下面两例即可说明这一点。

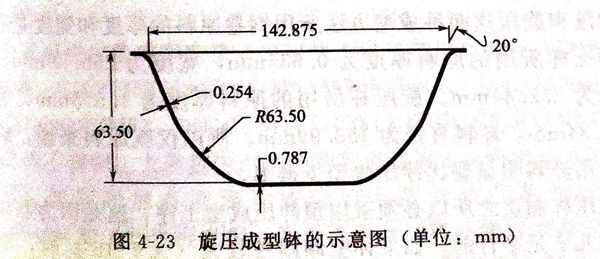

①. 图4-23是用动力旋压成型方法生产钵的示意图

该坯料面积为5564.5m㎡,厚度为0.889mm,坯料是从具有2B表面光洁度的10Cr17(430)型不锈钢卷板上剪切下来的。旋压加工一个钵需经四道工序,其中包括两道预冲压工序、切边和压印标记工序。

由于钵边部和旋压模之间有20°的夹角,因此用平板坯料进行旋压时可以一次成型。然而如夹角为15°或更小时,则必须经过两次旋压才能旋压成型为成品。

过去曾用深冲方法生产钵,而现在大多用旋压成型方法生产。这是因为这种工件的年需求量太低,如果采用深冲成型,则冲切模和冲压工具的成本较高。

所用的工具是由工具钢制作的。坯料在旋压成型前,必须对表面进行处理。

a. 成型工序:a.从宽为219.08mm的钢卷上,按长度为219.08mm的定尺长度下料;

b. 用一台60t冲压机将219.08mm 见方的坯料落料成圆形毛坯,并预冲压成型;

C. 在一台自动机床上进行动力旋压成型;

d. 在另一个钵进行自动旋压时,对已旋压完毕的钵进行切边和压印。

②. 鸡尾酒搅拌杯的旋压成型。

鸡尾酒搅拌杯过去曾用五次深冲和一次整形方法来生产,现在改用一次冲压和整形预成型后再采用旋压成型的方法,这样可降低加工成本。

旋压成型的杯除其强度较高外(因旋压中的剧烈冷加工的作用),成型工序还减少了中间退火工序。

当这种杯子用12Cr18Ni9(302不锈钢)冲压而成时,表面具有2B光洁度。

冲压和旋压这两种成型方法所用钢卷原料的厚度和宽度是不同的。冲压杯所用的原料厚度为0.635mm,宽度为255.59mm,坯料直径为 252.41mm.旋压杯所用的原料厚度为1.575mm,宽度为160.34mm,坯料直径为153.99mm.所以仅就原料来说,旋压成型所用原料明显要比冲压成型少得多。

旋压杯制造之所以必须采用预冲压成型工序,这是因为该杯壁与轴线几乎是平行的。如果杯壁倾斜角较大(大于15°)时,则可用旋压成型方法,由平板坯料一次成型为成品。

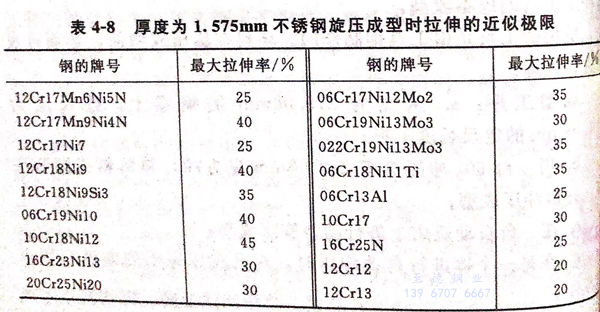

表4-8给出了一些钢种旋压时拉伸的近似极限。该表适用于厚度为1.575mm的完全退火材料。退火后的二次拉伸量比第一次要小8%,工件各部位的拉伸量并不需要完全一致,它是根据成型程度的不同而变化的。