CARTA轧管工艺控制系统在不锈钢管厂生产过程中应用主要有以下几点:

1. CARTA-CPM

CARTA-CPM 控制技术用于穿孔工艺或斜轧轧管过程以优化工艺技术和生产过程,从而达到提高不锈钢管质量和增加生产利润的目的。

斜轧穿孔工艺控制系统的主要任务是使壁厚不均程度减为最小。若不采用控制技术,有时甚至当设备状况和工艺方面均处于良好状态,穿孔坯的壁厚不均程度仍可能比较严重,这是因为穿孔过程中往往会出现以下各种干扰因素如:轧辊和顶头的磨损、轧辊和导板位置的整定和调节不正确、斜轧区域内工件的纵向温度差异、由管坯带来的不良影响、管坯咬入时的不正确导向、轧辊的圆度不够等。因此在这一系统中,在穿孔机出口端测出穿孔坯或轧件的壁厚值,并自动地进行分析、评价,将图形显示在屏幕上,此外,屏幕上还示出产生壁厚不均的原因及应采取的措施。假如以上某些不良因素使得穿孔坯的壁厚不均超过其极限值,那么控制系统会发出警报,催促操作人员采取必要措施,及时进行处理。

为了取得良好的效果,不锈钢管厂的工艺、技术人员要对穿孔工具进行计算,并将结果存储在数据库里 以满足工具加工和作生产计划的需要。

穿孔过程中,CARTA-CPM控制系统对测得的轧件几何形状自动进行评价,并以数学模型为手段对工具的调整进行核算,使工具调整处于最佳状态,并使产品具有所要求的形状。

最后,将生产过程所发生的全部数据输入轧管经验值数据库和QAS的数据库。

2. CARTA-MPM/PQF

MPM轧管工艺轧制优质管的潜力,若采用工艺控制自动化系统将得以进一步发挥。这一控制系统由标准化的硬件和软件构成,向钢管厂提供轧制工艺诀窍。

CARTA-MPM/PQF由以下两个系统组成:

1. 硬件放在工艺办公室的设计计算系统;

2. 硬件放在轧机操作室的过程控制系统。

设计计算系统的基本任务是计算轧制表、计算轧制力、优化速度设定、计算屈服应力和设计轧辊孔型等。

过程控制系统的基本任务是:

1. 根据为数不多的输入数据(产品规格和工具尺寸)计算并执行轧机调整,一经整定,轧机操作人员就不再介人轧制过程;

2. 由登录系统对所取得的诸如轧制力、电机电流等轧制过程数据进行显示、记录和后处理,并借专用的接口设备对轧机操作进行监控,一旦发现不正常的轧制状况,这一系统能显示产生不正常的轧制状况的原因以及应采取的措施;

3. 根据记录下来的过程数据对轧机进行自动或手动调整,由于采用了诸如液压小舱那样的性能良好的执行元件,优化了过程自动控制系统的使用效果。液压小舱能在轧制过程中调整轧辊位置,而且具有高度的准确性和很短的反应时间。

以上两个系统均由公用的中央计算机提供数据信息,合用一个数据库。操作系统以及和它有关的其他系统之间存在着数据交换,它们使用从 CARTA-MPM/PQF 数据库里取得的有关轧制表的数据,并且将调整数据和测量数据存入该数据库。

3. CARTA-SRM

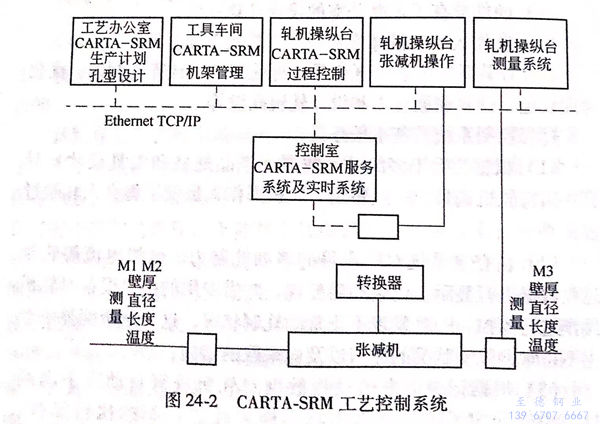

CARTA-SRM 系统主要由以下5个部分组成:CARTA-SRM/Process Planning(生产计划)、CARTA-SRM/Groove Planning(孔型设计)、CARTA-SRM/Stand Management(机架管理)、CARTA-SRM/Process Management(过程控制)和 CARTA-SRM/PlanningOptimization(设计计算最佳化)。

以上各系统的硬件分设于工艺办公室、工具加工车间、轧机操作室等处,如图24-2所示。

第一个系统主要用来计算轧制表,包括减径系列、速度系列和控制参数,换言之,即计算出生产某一特定规格所需的全部定值。轧制时,该系统将这些数据输人轧制纲领和优化生产纲领中。

工艺工程师在办公室中使用第二个系统进行孔型设计,确定工具尺寸,这一系统也可以提供孔型图像,最后将这些有关孔型设计的数据储存在数据库里。

第三个系统有助于最佳化地使用机架,减少轧辊的重车量,降低轧辊消耗。轧管时按照置于张减机操作台上的机架配置表配齐机架,进行生产。

第四个系统是过程控制系统,包括WTCA、WTCL和CEC等控制功能和监控功能、诊断功能。这一系统是由轧机操作台进行操作的。

过程控制的依据是张减入口轧出处所测得的壁厚值。安于张减机上游的壁厚测量装置对沿张减坯长度方向的壁厚进行测量,并计算张减管坯的平均壁厚值,在张减管坯进入张减机之前按平均壁厚值与设计计算值两者之间的偏差值相应地修正转速设定和延伸系数,以达到成品管所要求的壁厚值,这一控制功能被称为WTCA.

当张减管坯通过张减机时,轧辊转速按管坯的壁厚曲线变化,使沿管子长度方向的壁厚逐步均衡,这一控制功能被称为WTCL.

在轧制首端和尾端的管段时,增加附加的速度变化,力求增大延伸系数以减薄增厚段的壁厚,这一控制功能被称为CEC.通过设在张减机下游的第二个测壁厚装置的壁厚测量以衡量控制系统的控制效果,按照轧机的实际轧制状况特别是摩擦力的实况对下一根管子执行控制功能的微调。

第五个系统的作用是根据在轧制过程中所取得的数据向各有关系统实行反馈,以生成以下四方面的成果即:

1. 产生诊断文件,显示生产过程中的故障状况;

2. 对操作人员显示生产结果的主要状况和有问题区域的状况。

3. 将经过验证的最佳化的生产数据收集归拢到该系统的双据库里;

4. 产生数据模型,以便用来计算各种有关数据。

设计计算最佳化的模型使得由以下各环节组成的生产链成为一个完整的环路即:生产准备(包括孔型设计)→工具加工,过程控制→设计计算最佳化→生产准备。这一系统的硬件安设在工艺工程师的工作地点。

4. CARTA-FPS

FPS (Flexible Precision Sizing)是SMS-Meer生产的一种新型的定径机,或称之为精轧轧管机。这种轧机的轧辊可作几毫米的径向调整。CARTA-FPS轧管工艺控制系统在轧管时,自动测量定径管的外径,并根据成品管的名义尺寸快速而精确地调整轧辊,以取得直径和圆度的高度精确性。

FPS共有以下两种形式:

1. FPS/INT(结合型),即FPS机架是和张减机机架相结合地装在同一个机座上;

2. FPS/SB(独立型),即FPS机架单独形成一个变形区,它和张减机机架外形不相同,两者间没有互相关联的关系。CARTA-FPS工艺控制系统的主要功能可概括如下:

a. 计算轧管时的轧辊速度;

b. 在无负荷状态下自动调整轧辊;

c. 计算轧制时的调整行程,确定最佳化的整定值;

d. 对轧出端管径的监控;

e. 将测得的外径值向轧机反馈以便手动或自动地加以整定;

f. 核对轧辊装配的准确性;

g. 将各道次的孔型向轧机反馈以利于速度和轧辊的调整计算;

h. 管理有关孔型、轧辊和机架的数据;

i. 对轧制结果的经验数据妥加管理,并反馈给生产计划系统。