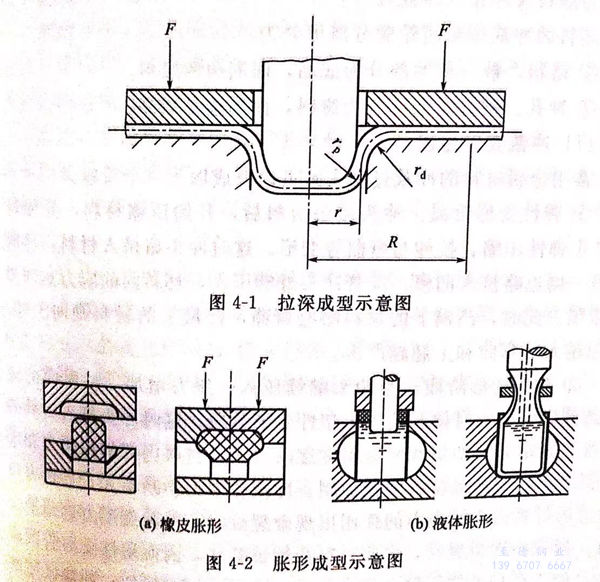

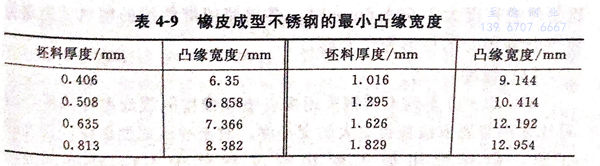

橡皮块成型是胀型成型的一种,胀形也称为拉胀。胀形可以采用不同方法来实现,如橡皮胀形、聚氨酯胀形和液压胀形等,如图4-2所示。

采用橡皮垫成型方法,可以加工成型的厚度为1.27mm、经退火的 12Cr17Ni7(301)、12Cr19Ni9(302不锈钢)、06Cr19Ni10(304不锈钢)、10Cr18Ni12(305)、06Cr18Ni11Ti(321不锈钢)及06Cr18Nil1Nb(347不锈钢)型奥氏体不锈钢。大多数生产操作均为直壁加工,特别是厚工件更是这样。如果附加有楔形块或辊子一类的辅助装置,厚度为1.981mm的工件也可成型。为了更充分利用凸缘表面单位压力所产生的成型力,凸缘必须要有足够的宽度。除弯曲半径外,表4-9 给出了适于退火不锈钢成型的最小凸缘宽度。

对于厚度为0.173mm的12Cr17Ni7(301)型1/4硬态的回火不锈钢,其凸缘成型的宽度应不小于15.875mm.

不锈钢异形凸缘采用橡皮垫成型方法加工时,需要比平缘功率更大的设备来完成。对大多数异形凸缘的不锈钢成型要求在退火后进行,只有少量的1/4硬态不锈钢原料可以采用异形凸缘成型。

a. 拉伸凸缘

对于厚度为1.27mm的退火不锈钢,采用拉伸变形的方法形成凸缘是比较容易的。薄金属采用橡皮垫拉伸方法形成的凸缘,通常比单冲程模具冲压而成的凸缘更加光滑,而且尺寸也更为精确。采用模具冲压而成的凸缘常常会在其外边产生卷边现象,因而还需要进行大量的人工整形处理。

用于橡皮模成型的液压式冲压机的成型压力可以提高至3.015kg/m㎡.当冲压力要求高于3.515kg/m㎡的窄凸缘拉伸成型时,则可以借助于提高局部成型压力的辅助装置,如挡板和楔形块来实现。

薄金属可以利用一个简单的成型块来进行成型,但是如果工件腹板过窄时,则必须用一块护板来加以保护,以免发生扭曲现象。

下例说明了不锈钢拉伸凸缘采用橡皮垫成型方法加工时的使用条件:

①. 原料应为1/4硬态12Cr19Ni9(302)钢;

②. 工件的腹板较窄时,需在成型过程中使用护板;

③. 工件具有带外侧孔的凸缘;

④. 拉伸凸缘的宽度仅为7.938mm;

⑤. 工件曲线部分的长度约为965.2mm(如果这种形状的不锈钢制件的长度大于609.6mm时,必须使用带曲线的模具才能避免零件凸缘部分的弓形弹性变形)。

b. 深冲

300和400系列不锈钢采用橡皮垫和橡皮隔膜成型方法后,均可比采用普通方法获得更大的变形率。对于冲压成型深度特别大的工件,最好使用加工硬化程度较低的12Cr19Ni9(302)和10Cr18Ni12(305)型奥氏体不锈钢。

由于橡皮垫成型方法具有两个特性,因此用这种方法成型可以使冲压深度很大。一是可以对坯料夹具或压紧机构的压力进行控制和连续调正;二是可以连续地变换不同的冲压环半径。尽管实际上并没有这种夹具和冲压环,但是成型时,围绕在工件四周的橡皮就起到了夹具和冲压环的作用,它既可以得到符合要求的半径,并进而将均匀的压力施加在工件的整个表面上。这就会大大减少在冲头半径方向的减薄以及凸缘边部金属被冲压成杯体时的加工硬化现象。

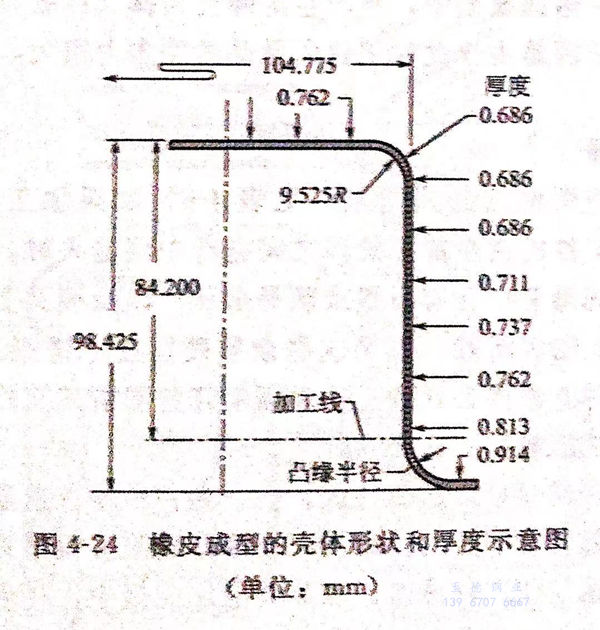

图4-24是采用橡皮垫成型方法成型的壳体示意图,它具有相对均匀的壁厚,而用普通深冲压成型方法是加工生产不出如此均匀的壁厚的。