辊式冷弯成型的质量和工作效率主要取决于成型辊的辊型和结构。在带钢的稳定性和型材的质量方面,随着成型速度的提高,对成型辊的要求也就愈高。

在为生产特定产品而进行辊型设计时应考虑的要素有:成型道次、带钢宽度、辊花设计、成型辊参数以及成型辊的材质等。

1. 成型辊的作用

成型辊的主要作用是将带坯连续弯曲成型,并且是带坯从前一架成型机输送至后一架成型机的驱动力的提供者。

2. 成型辊的结构

成型辊的结构可以是整体成型辊,也可以是组合成型辊。弯曲简单断面的成型辊可制成整体辊,而较复杂断面均采用组合辊成型。组合辊由辊轴、辊片、锁紧螺母等组成。与整体辊比较,组合辊有以下优点:

①. 将外形轮廓复杂、磨削加工有困难的表面变为外形简单(直线、圆弧)、便于磨削加工的多个单片;

②. 轮廓线复杂整体辊热处理时在拐角处易开裂,改为单个辊片,此类问题将不会发生;

③. 组合辊单个辊片重量轻,易搬运、易储存;

④. 根据辊面磨损情况,更换被磨损的单片辊片,既方便又可降低辊耗;

⑤. 根据外形位置不同,可分别采用耐磨性不同的材料制作辊片,节约辊片材料成本;

⑥. 调整间隔辊套和辊片间垫片厚度,可适应生产不同宽度型材,提高辊片共用性、节约辊片;

⑦. 能进行整体辊不能完成的微调,提高产品精度。由于以上这些优点,所以近年来冷弯型钢生产几乎不用整体辊。组合辊主要的不足之处是:当存在大轴向力时,易在辊片分割处由于弯曲被撑开,增大了整个辊面宽度,造成弯曲型钢宽度超差。对此需加大轴向锁紧螺母锁紧力方能克服。

3. 辊花图

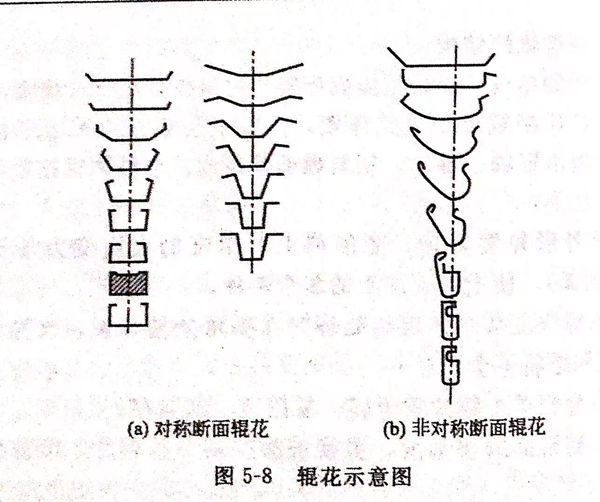

辊花图是成型机各架次的带钢变形横截面形状的重叠图,因而辊花图是描述在辊式弯成型过程中,带钢从平直变形为所需型材的变形行为的示意图,如图5-8所示。在辊花图设计过程中,首先要确定的是成型工作断面的取向、弯曲的次序、弯曲角的分配和弯曲的方式等。

成型过程工作断面的取向受多种因素影响。空弯是指仅由上辊或下辊进行的弯曲,它对断面尺寸的精确度有很大影响。成型工作断面的取向应尽可能避免空弯。回弹也是辊式冷弯成型中常见的问题,成型断面的取向应有助于利用立辊过弯以克服回弹。在多数情况下,成型断面取向与型钢基本中心线或基本成型面的选择有关。基本中心线是通过工件全长的一条直线,其位置在整个变形过程中,相对于机架中心不变。对称型钢的基本中心线就是其对称中心线;非对称型钢的基本中心线最好是开始成型前的中心线,以防止工件在进一步变形时发生横向位移。

选择基本中心线的原则是使成型断面两边的水平力相抵消,从而使金属自由成型而不会受到牵拉。应该使型材断面最深处处于基本成型线,型材表面质量要求较高的部分或涂覆面应处于上下辊速差较小的地方。成型时应尽量使型材的翼缘向上弯曲,这样可以使型材更接近要求,并简化了成型辊。

4. 弯曲次序

对于复杂断面型材,弯曲的次序是重要的设计内容之一。理想情况下,从断面中心向两边逐渐弯曲,这样可以使已弯曲成型部分不会进一步受到变形。但是,考虑到多种其他因素的影响,如避免空弯、减小金属移动、改善材料流动的平滑性等,也可采用其他的弯曲次序。

弯曲次序的分类:

①. 全波同时弯曲方式,适用于单张或连续成型工艺生产开口对移型钢、Z型钢、波纹板及不对称程度小的槽钢。

②. 逐步顺序弯曲方式,包括由坯料两边向中部顺序进行成型和从坯料中心向两边顺序进行成型,适用于单张或连续工艺生产闭口型钢、半闭口型钢及波纹板。

③. 联合弯曲方式,是上述两种方式的组合,这种方式适合于生产有2~5个弯曲部位的不对称型钢、闭口型钢及半闭口型钢,但不适于生产波纹板。

④. 弯曲整形方式,这种方式先用大弯曲半径预弯出各弯曲角,然后整形,该法适用于高质量波纹板的弯曲。

弯曲角度的分配由成型机组的能力、成型道次、机架间距、总变形量等因素决定。一般在成型初期取较小的弯曲角以避免强迫咬入;在成型中期应避免由于弯曲角分配不均而造成的带钢局部异常变形以及型材的表面擦划伤;在成型后期采用较小的变形量以防止回弹,保证产品的尺寸精度。

在成型后期,为防止回弹,弯曲角的实际分配应视现场生产条件考虑适当的过量弯曲。