不锈钢的硬度、强度并不高,但其塑性、韧性都较好,热强性高,切削时切屑不易被切离。在保证刀具有足够强度的前提下,应选用较大的前角,这样不仅能够减小被切削金属的塑性变形,而且可以降低切削力和切削温度,同时使硬化层深度减小。

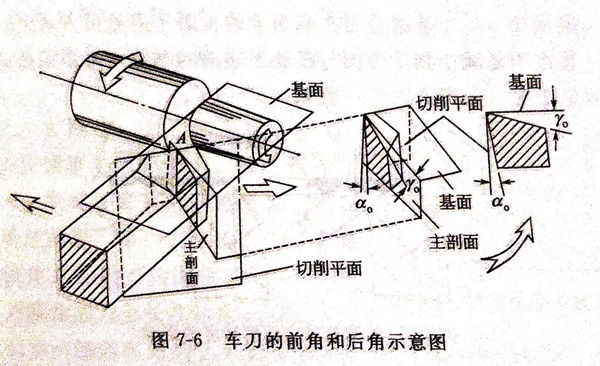

车刀的前角和后角示意图,见图7-6。

车刀的主要角度有前角、后角、主偏角和副偏角。为了确定车刀的主要角度,还要建立三个辅助平面:切削平面、基面和主剖面,见图7-6。

①. 切削平面通过主切削刃上一点(如图中A点),并与切削表面相切的平面。

②. 基面通过主切削刃上一点,并与该点的切削平面相垂直的平面。

③. 主剖面通过主切削刃上一点,并垂直于主切削刃在基面上的投影所作的平面。

车刀的前角和后角是在主剖面中测量的。

前角(Yo)是前刀面与基面之间的夹角。当前刀面低于基面时,前角定为正值;前刀面高于基面时,前角定为负值;前刀面与基面重合时,前角为零。较大的前角可使刀刃锋利,能减少切屑变形以及切屑与前刀面的摩擦,切削轻快省力。但前角太大,会降低刀刃强度,影响刀具的寿命。用高速钢车刀车削碳钢时,Yo=15°~25°;车削铸铁时,前角可略小。用硬质合金车刀车削碳钢时,γo=10°~20°.精加工时,前角可选得大些,粗加工时,应选得小些。

后角(ao)是主后刀面与切削平面之间的夹角。后角的作用是减小后刀面与切削表面之间的摩擦,一般可在60°~120°之间选择,精加工时,后角可选大些。

车刀的主偏角和副偏角是在基面上测量的。

主偏角(k1)是主切削刃在基面上的投影与进给方向之间的夹角。小的主偏角可增加主切削刃参加切削的长度,散热较好,对延长刀具耐用度有利,但加工细长轴时,刀具作用在工件上的径向力增大,易使工件产生弯曲和振动,影响加工质量。主偏角的选择主要按工件刚性考虑:刚性好选小值(30°~60°);刚性差选大值(75°~90°)。

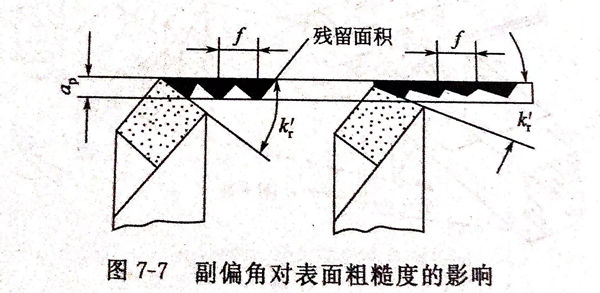

副偏角(kr)是副刀刃在基面上的投影与进给反方向之间的夹角,其作用是减小副后刀面与已加工表面的摩擦,并影响已加工表面的粗糙度(见图7-7).一般kr=5°~15°.

①. 车削各种不锈钢的前角(γo)大致为12°~30°.对马氏体不锈钢(如2Cr13),前角可取较大值;对奥氏体和奥氏体+铁素体不锈钢,前角应取较小值;对未经调质处理或调质后硬度较低的不锈钢,可取较大前角;直径较小或薄壁工件,宜采用较大的前角。高速钢铣刀取gn=10°~20°,硬质合金铣刀取gn=5°~10°;铰刀一般取r.=8°~12°;丝锥一般取γo=15°~20°(机用)或go=20°(手用)。

②. 后角ao:加大后角能减小后刀面与加工表面的摩擦,但会使切削刃的强度和散热能力降低。后角的合理值取决于切削厚度,切削厚度小时,宜选较大后角。

不锈钢车刀或镗刀通常取αo=10°~20°(精加工)或ao=6°~10°(粗加工);高速钢端铣刀取ao=10°~20°,立铣刀取ao=15°~20°;硬度合金端铣刀取ao=5°~10°,立铣刀取αo=12°~16°;铰刀和丝锥取ao=8°~12°.

③. 主偏角kr、副偏角kr'和刀尖圆弧re:减小主偏角可增加刀刃工作长度,有利于散热,但在切削过程中使径向力加大,容易产生振动,常取kr=45°~75°,若机床刚性不足,可适当加大。副偏角常取kr=8°~15°.为了加强刀尖,一般应磨出re=0.5~1.0mm的刀尖圆弧。

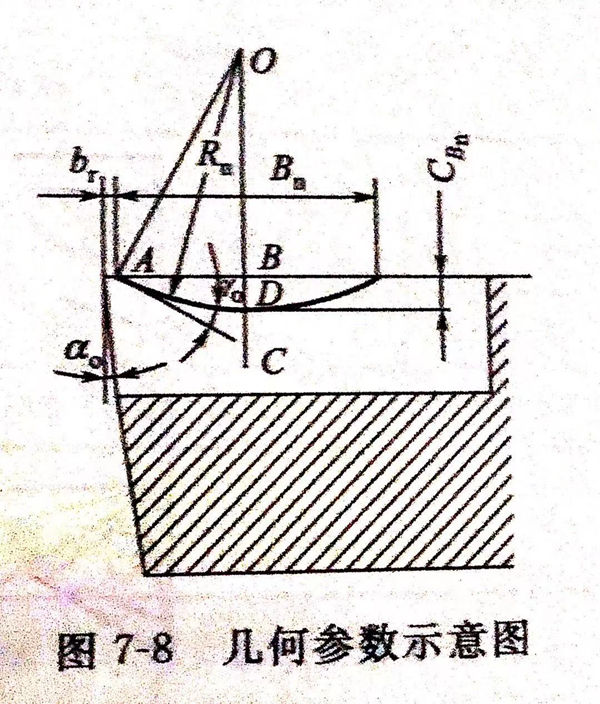

④. 刃倾角ls:为了增加刀尖强度,刃倾角一般取ls=-8°~-3°,断续切削时取较大值ls=-15°~-5°.图7-8所示为刀具几何参数示意图。

生产实践中,为了加大切屑变形,提高刀尖强度与散热能力,采用双刃倾角车刀,取得了良好的断屑效果,也加宽了断屑范围。第一刃倾角ls1≥0°,第二刃倾角在接近刀尖部位,ls2≈-20°,第二刃倾角的刀刃长度约为ap/3。

当双刃倾角车刀的γo=20°、αo=6°~8°、kr=90°或75°、倒棱前角γo,=-10°、刀尖圆弧re=0.15~0.2mm时,在切削速vc=80~100m/min、进给量 f=0.2~0.3mm/r、切削深度 ap=4~15mm的条件下切削,断屑效果良好,刀具耐用度高。

要求刀具前后刀面的表面粗糙度值小,刀具磨钝标锥VB为加工一般材料的1/2.