美国Phoenix 钢铁公司无缝钢管厂采用Calmes轧管工艺,其轧管机组的平面布置图是由意大利 Albert Calmes博士设计的,Phoenix 钢铁公司设计科在其他工程公司的配合下完成详细设计,为了生产各种钢号的优质无缝钢管,使其内外径和壁厚均具有良好的公差,轧管机组的设计以下列三方面内容为核心:Calmes在水压冲孔机方面的专利、Calmes关于改进曼内斯曼延伸机方面的专利以及他所提出的周期轧管机的轧辊孔型。

这一轧管机组采用Phoenix 钢铁公司平炉顶铸生产的最大重量达8000磅的波浪形钢锭为原料,成品管直径为51/2~16英寸壁厚为1/4~3英寸。

这种轧管机组的一大特点是直接采用平炉钢锭在一个连续的工艺过程中轧制成管,并且仅一次加热就能完成冲孔、延伸,周期轧管各工艺过程,其主要工艺过程是:钢锭清理、加热、冲孔、延伸、周期轧管,再加热、定径、修磨,精整和水压试验,以下主要论述冲孔、延伸和周期轧管等三个工艺过程。

1. 水压冲孔

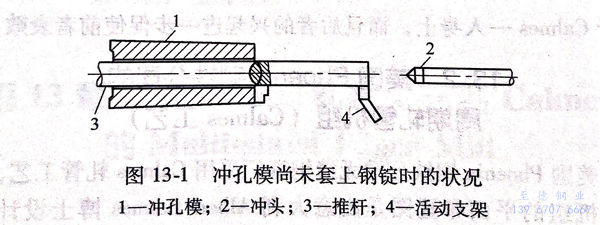

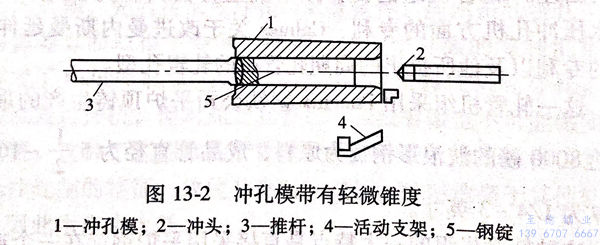

钢锭经火焰烧剥去除表面缺陷后,在车底式加热炉内加热到2340~2370℉。用小车运送到冲孔机上进行冲孔操作。钢锭在1200t水压冲孔机上冲孔,其操作过程如下:用水压操纵的装料机将钢锭送人冲孔机,将其置于支架上的冲孔位置,两个支架中有一个是固定在冲孔模上的,而另一个则可以伸缩,冲孔模前移时即将钢锭套住,开始冲孔操作。钢锭冲孔后,其形状像杯子,被称为杯状体,冲孔模的内径决定杯状体的外径。冲头直径则确定杯状体内孔的直径,图13-1所示是冲孔模前移但尚未套上钢锭前端时的状况,冲孔模前移达到其冲程的75%,可伸缩支架从下部移出,图13-2示出钢锭已被套入冲孔模内。

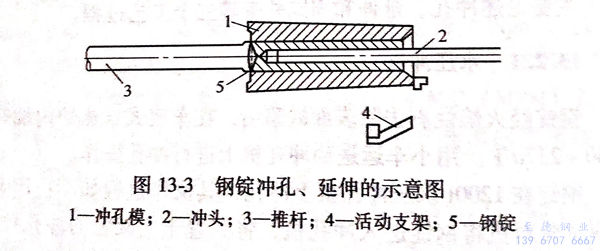

图13-3示出整个杯状体还套在冲孔模内的情况,从图13-3可以看出被冲孔的钢锭前端只剩下很薄的杯底。钢锭呈方形或圆形,即直径为13英寸,16英寸,19英寸和21英寸的波浪形圆锭。

2. 杯状体延伸

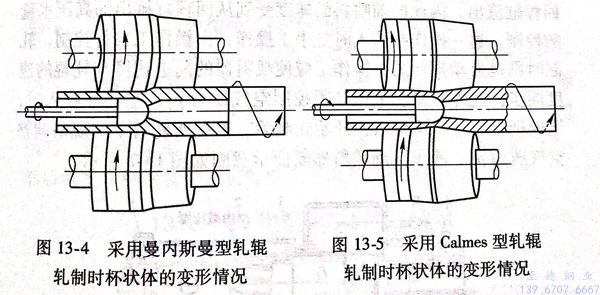

在延伸机上,杯状体在两个在水平面上成反向倾斜的斜置轧辊间,通过具有一定形状的顶头进行轧制。在垂直平面上有两个固定导板,其作用是限制变形区的杯状体的断面形状使之不至于过分椭圆。这种延伸机与曼内斯曼斜轧穿孔机很相似,它可以延伸杯状体,并穿透杯底使之成为空心坯。

图13-4示出采用曼内斯曼辊型的延伸机对杯状体进行延伸的过程。图13-5所示是采用了Calmes轧辊的情况,空心坯延伸时,最好选用延伸率 λ=1.75,最大不超过2。

延伸机采用3相、60Hz、功率为2208kW(3000马力)的同步电机传动,额定电压、转速分别为6900V,1500r/min,减速机的速比为3。

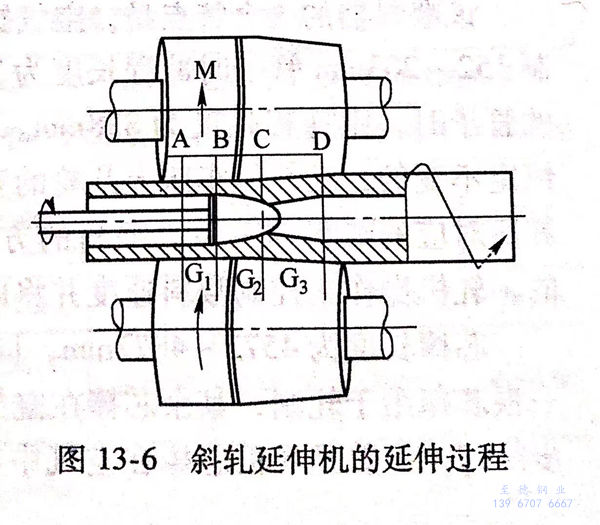

延伸机的主要特点之一是它所生产的空心坯壁厚比较均匀。斜轧延伸机的延伸过程可参看图13-6。

杯状体离开轧辊成为空心坯后,用以夹持顶杆的锁门就打开,空心坯从延伸机输出,用横移小车将其运送到周期轧管机。

3. 周期轧管机轧管

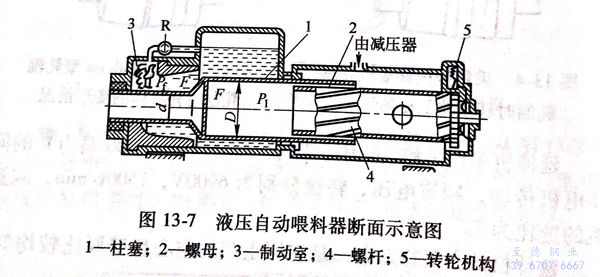

周期轧管机由一台额定功率为1472kW(2000马力)的电动机传动,该电动机的功率能达2208kW(3000马力)而不至于过分发热。电动机轴上配有飞轮,在每一转中它既提供能量又获得能量,轧机速度是30~105r/min,较低的速度用于轧制大管,而较高的速度用来轧小管。操作喂料器的高压水压力为2800 Ibl/in或1500 Ibf/in,以向一个前进缸和两个回程缸供水,正常运转时,向前进缸连续地供高压水,向前喂料时,高压水由回程缸流出,因此向前喂料的速度受到从回程缸排出的高压水量的控制。这一操作在咬人时是手工操作,由操作工自行控制,轧制时则是自动操作的,操作工应使喂料器的前进速度与轧辊的速度同步;此外,操作工还必须控制空气压力p1,空心坯咬人时,迅速把空气从缸里排出,开始轧制后,根据所轧管子的规格调整空气压力P1.液压自动喂料器断面示意图如图13-7所示。

该喂料器的一个特点是,空气缸的冲程长度都保持不变。轧制152~203mm管子时冲程长度为762mm,而轧制228~406mm的管子时,则冲程长度为838mm.这意味着轧辊工作段长度是恒定不变的,在轧辊车床上凸轮的安装位置恰可使轧辊的工作段和所对应的喂料器一致。喂料的方向与轧辊旋转的方向是相反的,轧机操作工控制喂料速度并将此速度和轧辊转速保持同步。芯棒长度为4572~4877mm,同时使用的芯棒为5根,其中一根芯棒用于轧制,其余芯棒在空气中冷却,然后浸人水中进一步冷却,一般是3根芯棒在空气中冷却,一根芯棒在水里冷却,轧机运行中5根芯棒就这样反复循环着。

根据所轧管子规格调下辊高度,调整后其高度是不变的。当空心坯被轧成带有皮尔格头的管子后,应将上辊抬起。上辊是由高压水缸来平衡的,其升降由电动机操作,由于芯棒全长有1.6mm左右的“退拔”,为使壁厚保持不变,轧制时通过一个微调装置而将轧辊升高,微调装置由专用电动机和减速箱组成,减速箱的出轴通过空气离合器与压下螺丝电动机的轴相连,轧制时操作工将上轧辊逐渐抬高以补偿芯棒的锥度和热膨胀。

轧制过程中金属流动的方向与喂料的方向相同,轧辊每转一周后,芯棒回转90°左右。当空心坯被轧制并由芯棒前端向前移动时,毛管继续在导槽上滑移,空心坯完全轧成管子后,上轧辊抬起,升降辊升起,将毛管输送到热锯,切去端头和皮尔格头,然后测量和称量管子,在管壁上标出测得的重量。