根据现行高合金耐热钢国家标准,按其组织特征可分为奥氏体型、铁素体型、马氏体型和弥散硬化型四类。按其基本合金体系,可分为两类,即铬镍型和高铬型。为提高这些耐热钢的抗氧化性和热强钢性并改善其加工工艺性能,这两种基本合金体系中,还分别加入Ti、Nb、Al、W、V、Mo、B、Si、Mn和Cu等合金元素。

1. 合金元素对高合金耐热钢力学性能的影响

在铬镍型奥氏体耐热钢中,铬提高了钢在氧化环境中的热强性,其作用是通过y固溶体强化,但强化程度低于钼和钒。铬也是碳化物形成元素,因碳化铬的耐热性较低,其强化效果不明显。

碳是一种强烈的奥氏体形成元素,碳含量只增加万分之几就可以抵消18-8型奥氏体中铁素体形成元素的作用。碳和氮共同提高奥氏体钢的热强性。氮的强化作用在于时效过程中形成氮化物和碳氮化合物相。

硅和铝能提高奥氏体钢的抗氧化性。在18-8型Cr-Ni钢中,硅从0.4%提高到2.4%,钢在980℃下的抗氧化性可提高近20倍,但硅严重恶化稳定型奥氏体钢的焊接性。铝对Cr-Ni型奥氏体钢热强性的强化作用不大。在弥散硬化高合金钢中,增加铝含量可提高室温和高温强度。

钛和铌的行为有较大的差别。在镍含量较低的奥氏体钢中,钛与碳结合成稳定的碳化物。加入少量的钛可提高钢的持久强度。铌与碳形成最难熔的碳化物之一NbC,当(Nb)增加到0.5%~2.0%时可提高奥氏体耐热钢的热强性,同时也改善钢的持久塑性。但铌可能促使碳含量较低的奥氏体钢形成近缝区液化裂纹和焊缝金属的热裂纹。

钼提高了奥氏体耐热钢的热强性,其强化作用在于稳定了γ固溶体和晶界的强化。铝也改善了奥氏体钢的短时塑性和长时塑性。对焊接性产生一定的有利影响。在弥散硬化钢中,钼作为弥散强化元素,其作用最强烈。钼的不利作用是降低了奥氏体钢的冲击韧度。

钨在很多方面相似于钼。钨单独加入时,只是强化了γ固溶体,不会使钢的热强性明显提高。不过它与其他元素共同加入奥氏体钢时,可能引起固溶体的弥散硬化。在这种情况下,钨提高了钢的热强性,但降低奥氏体钢的韧性。

在Cr-Ni型奥氏体钢中,钒提高热强性的作用不大。在氧化性介质中,钒可能降低钢的抗高温氧化性。但在13%铬钢中,钒和钼、钨、铌等元素一样,可提高钢的热强性。

硼以微量成分加入奥氏体钢时,提高了钢的热强性。例如在Cr14Ni18W2Nb型奥氏体钢中,硼从0.005%增加到0.015%时,钢的650℃高温持久强度从118MPa提高到176MPa.在高合金铬镍钢中,加入铜、铝、钛、硼、铌、氮、磷等元素可促使其产生弥散硬化,从而提高钢的热强性。

2. 高合金耐热钢标准化学成分和力学性能

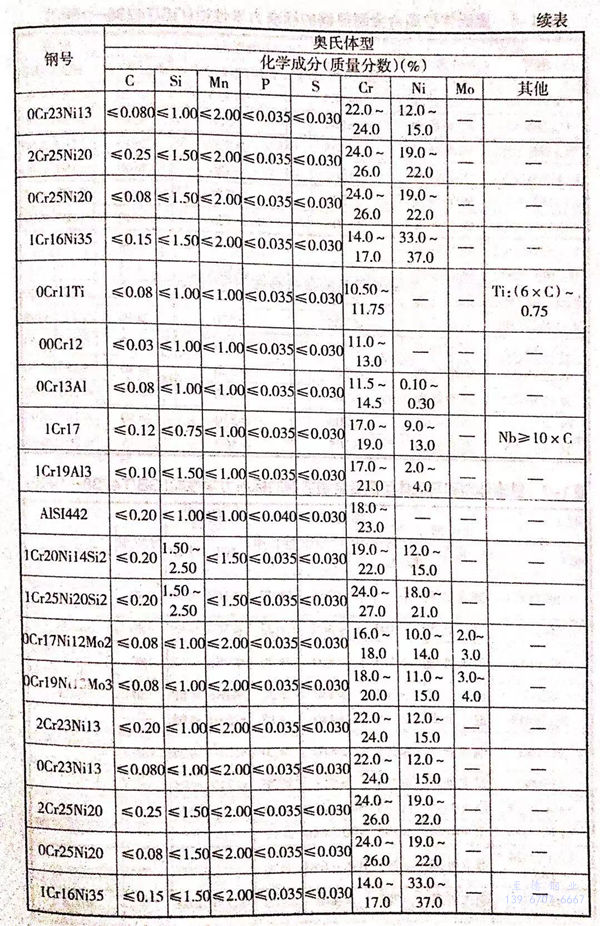

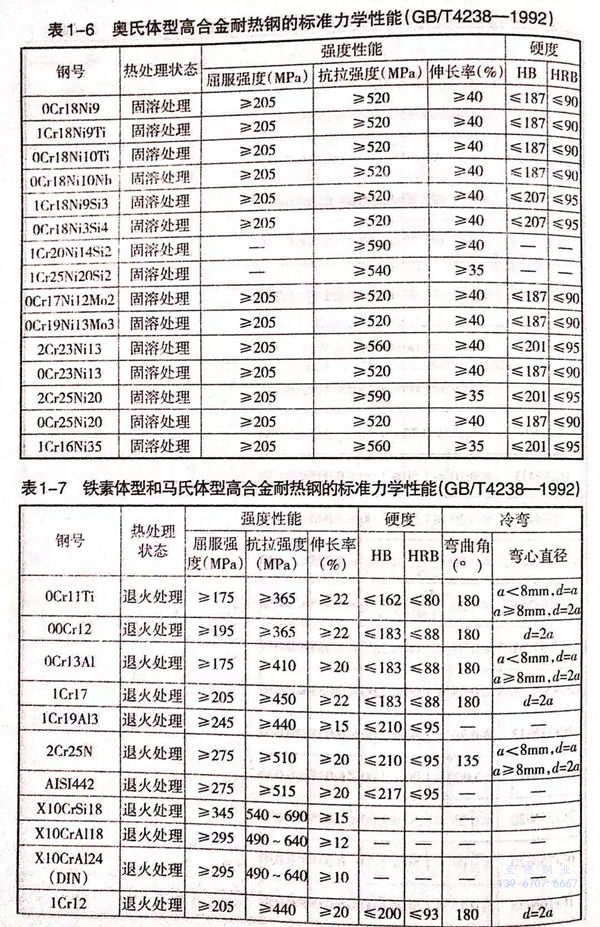

我国和世界主要工业国家常用的奥氏体型、铁素体型和马氏体型高合金耐热钢的标准化学成分列于表1-5。这些钢在供货状态下的力学性能分别列于表1-6、表1-7和表1-8。