耐热钢在高温下长时间工作时,由于受力必然要发生变形,所以对耐热钢的最基本要求之一是在高温下要有足够的强度,也就是应具有持久强度和疲劳强度;此外,由于钢的表面和高温空气、燃气、蒸汽等接触会发生氧化或遭受腐蚀,为此要求耐热钢在高温下必须要具有足够的化学稳定性。

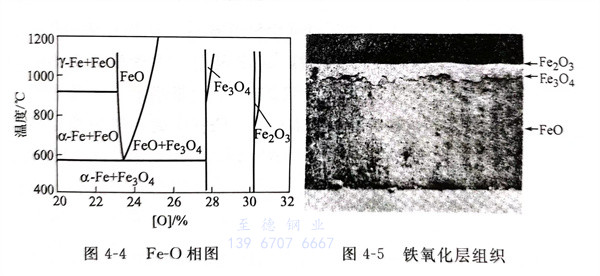

钢与合金在高温下不可避免地会与氧起化学反应,并在其表面生成氧化膜。从铁-氧相图(见图4-4)可以看出,铁的氧化在560℃以上加剧,这是由于氧化膜中出现了FeO的缘故。此时的氧化膜由三层组成(见图4-5),最表层为Fe2O3,中层为Fe3O4,最里层与铁接触的部分为FeO。由于FeO中空位较多,氧原子易于向内扩散与铁离子结合,因此氧化加剧。为了提高铁的抗氧化性,首先要防止FeO出现,最好能形成含有合金元素的、结构致密并与钢件牢固结合的氧化膜。

铁中加入Cr、Al、Si等元素后,可提高FeO出现的温度。如含1.03%的铬,可使FeO在600℃出现;1.5%铬可使FeO在650℃出现。而1.14%的硅,可使FeO在750℃出现;1.1%Al+0.4%Si,可使FeO在800℃出现;比较高的Cr、Al、Si含量,可使FeO,即使在800~1200℃也不出现。而且,当钢中含有这些元素时,在高温下可形成合金氧化膜,如Cr2O3、Al2O3或FeO·Cr2O3、FeO·Al2O3、Fe2SiO4等,这些合金氧化膜对基体具有良好的保护作用。

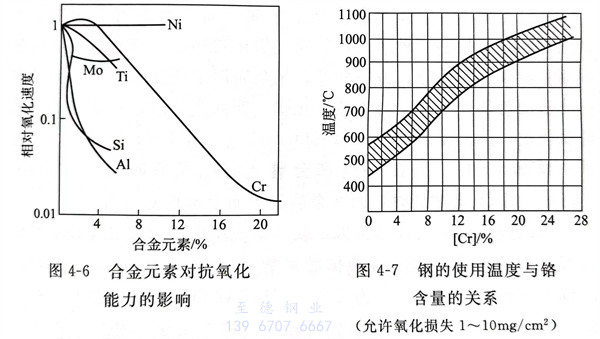

由于硅在高含量时显著增大钢的脆性,所以一般限制其含量在3%以下。几种常用合金元素对钢抗氧化能力的影响如图4-6所示。就铬的影响而言,钢的使用温度与铬含量的关系,如图4-7所示。从图4-7中可以看出,在600~650℃,钢中需有5%的铬,才有足够的抗氧化性;在800℃左右时,就要含12%的铬才抗氧化;950℃就需要20%的铬;1100℃则必须含有28%的铬才可抗氧化,如此等等。假如用铝,在600~650℃需要4%的铝;850℃需要7%的铝。如果综合使用Cr、A1、Si元素,则可发挥更大的抗氧化效能。例如,6%Cr加2%Si可把抗氧化温度提高到900℃,其氧化膜结构由内向外是:(FeO)2·SiO2,FeO·Cr2O3,Fe2O3。

一般情况下,铬铝钢表面的氧化膜其成分与结构和钢的化学成分有关。在Cr和Al含量较少时,氧化膜主要为铁的氧化物;Al含量多时,氧化膜主要由Al2O3组成;Cr含量多时,氧化膜主要由Cr2O3组成。当钢表面形成Al2O3或Cr2O3时,钢有良好的抗氧化能力,并且在抗温度剧变能力方面,Cr2O3比Al2O3要优越。