自从19世纪末叶以来,浙江不锈钢管厂家即想用类似于棒材连轧的办法来生产无缝钢管。当时研究的目标是采用固定推杆以及随着钢管运动的长芯棒将空心坯轧成不锈钢管的办法,终于在1920年形成了Fassel轧管法(即连续轧管法),这种连续轧管工艺的特征是工作芯棒跟随管子一起运动。迄今为止,这种轧管工艺对于生产外径小于159mm的碳素钢和低合金钢的无缝不锈钢管仍然是最适合的。其延伸系数比较小一辈为 λ=4.3~4.5,为此必须在斜轧机上以较大的延长率(最大达 λ=3.0)将经过表面处理的圆管坯穿孔成为较薄的空心坯。1962年K.Neuhoff 和Pfeiffer 曾对这种连续轧管工艺的变形过程发表过专题论文,文中指出:对于八机架连续轧管机来说,由于空心坯的进入和离开机架,金属流动的非连续性将达16次之多,这是由于工作芯棒与空心坯之间的速度变化的缘故。由于轧制过程的这种不均匀性产生壁厚与外径的变异,容易形成所谓“竹节”(Bauchbil-dung)。此外,这种轧管工艺的单位轧制压力相当大,因此必须采用具有开口的、椭圆度较大的孔型,而这种开口孔型导致变形的不均匀性,由此带来的缺点是:在管子内部容易产生裂纹和所需单位变形功太大。关于壁厚和直径的变异可采取有效措施使之处于允许的限度之内,精确地控制轧辊的圆周速度,使之与工作芯棒的速度变化相适应,从而达到保持轧件速度恒定的目的。但开口孔型的缺点则无法消除。此外,由于轧制力较大所限,必须采用较大的辊径,这样就使得轧件与轧辊之间的接触弧相当大,因此,对工作芯棒造成巨大的局部压应力、摩擦力和较高的热负荷。采用连续轧管法生产的无缝不锈钢管的壁厚直径比(S/D)不能超过0.12。

采用浮动芯棒的连续式轧管机轧制不锈钢管时,轧制过程的不稳定性及这种不稳定性对管子质量的不良影响,以及连续轧管机的经济性问题和采用浮动芯棒的连续轧管机的实际生产经验,使得Contubind公司认为有必要和有可能根据最新的轧制原理,对1889年就已经在浙江不锈钢管厂家生产车间内应用过的、在多机架二辊式轧管机上使用限动芯棒生产无缝不锈钢管的方法重新进行科学实验,提出这种轧制过程的相应理论,并通过大规模实际试验证实这种理论。

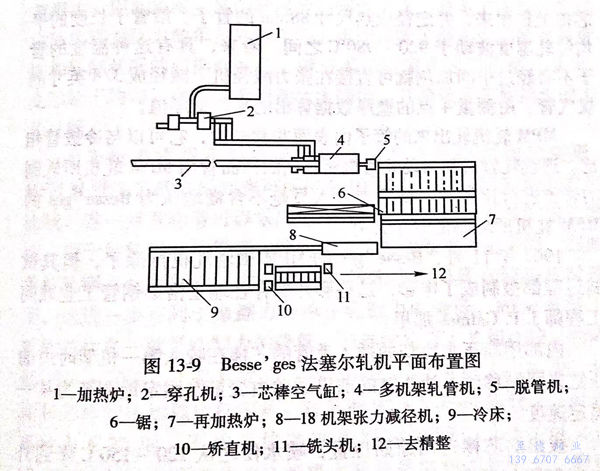

直到1964年,在意大利Dalmine公司的带固定芯棒的连续式轧机上进行了轧制试验,后来又在法国的 Lorraine-Escaut 公司的法塞尔轧机上进行试验。其中在Dalmine公司生产出了厚壁管,而Lorraine-Escaut 公司根据 A.Tostivint 的第1322304 号专利,在Besse'ger的第二号法塞尔轧机上采用限动芯棒进行试验,取得了相应的效果。根据上述情况 Lorraine-Escaut 公司和 Contu-bind 公司决定共同发展限动芯棒的轧制方法。从1965年到1967年间,在Besse'ges的具有40年历史的7机架法塞尔轧机(如图13-9所示的)上进行了8次大规模试验,每次试验持续5~25个班次。这台法塞尔轧机是由一台1000kW的交流电动机传动的,对轧辊轴承和轧辊调整的条件极其不利,但其结果却一次试验比一次试验好,共计生产了直径为92mm、壁厚为3.5mm和长度为12m的管子12000根,其中有5450根是在试验末期只用了一根由2343号钢(含5%铬)制作的空心水冷芯棒生产的,这根芯棒,经过了镀铬处理(原始镀层厚度为0.05mm),它的滑动特性好。连续使用这根芯棒时,虽然芯棒在轧制过程中承受着热负荷,但仍然具有原来的滑动性和刚性。

轧制参数如下:

空心坯(35号钢) 外径125mm,壁厚18mm

管子 外径92mm,壁厚3.5mm,长度12m

芯棒 外径86/85mm,内径40mm

芯棒工作长度 3200mm

管子出口速度 2.2m/s

延长率 1:6.22

电动机功率 750~1000kW

单位功率消耗 14.2~18.3(平均16)kW·h/t

多机架轧管机(MPM)轧出来的管子通过二机架脱管机从芯棒上拉出来,并定径成热尺寸88mm的不锈钢管。沿管子长度的平均终轧温度波动于920~980℃之间。看来,具有这种温度的管子不必经过中间加热就可直接在张力减径机上减径成3/8英寸的煤气管。由测量4点的壁厚数据算出的平均壁厚值。

MPM轧机轧出来的管子内表面非常光滑,它可以与冷拔管相比。连续轧管机和自动轧管机所轧制的样品管与MPM轧机所轧制的管子进行比较时,德国专业人员毫不含糊地认为 Besse'ges的MPM轧机所轧制的管子最好。

1967年11月,浙江不锈钢管厂家的MPM试验轧机拆除了,但其试验过程都摄制成了电影,这些影片保存在瑞士洛桑钢管工业顾问工程师J.P.Calmes那里。

内部用高压水冷却的插入毛管的芯棒在咬入第一机架时由油压缸来限制移动,油压缸的前进运动由变量泵固定地调节为某一恒定速度。

拔出的芯棒送回原始位置,喷水使之从120~150℃降到外表为50℃的温度。在这种轧制和冷却条件下,轧制一根管子的平均周期时间为40秒。

芯棒外表面通常采用重油-石墨混合剂进行润滑,此外空心毛管内表面还要添加润滑和隔热材料,这种材料是通过空心芯棒卡头注入毛管的。芯棒表面要特别保持光滑,以至于随着轧制道次的增加而更加光滑。