CPE轧管工艺是改良的顶管工艺,和顶管工艺相比较,CPE工艺的主要特征是采用斜轧穿孔机将管坯穿透,然后再用杯底成型机将穿孔坯做成杯状体,由顶管机延伸,轧制成不锈钢管。CPE这一工艺名称中“CP”指的是斜轧穿孔,“E”是指延伸。曼内斯曼公司对CPE工艺的研究开发主要包括顶管工艺和杯底成型工艺。

MDM为改进顶管工艺而进行的研究始自20世纪60年代中期,在1974年举行的顶管工艺技术研究会上,该公司提出了以下几点结论性意见:

1. 水压穿孔机是整个工艺的薄弱环节,建议以三辊穿孔机、杯底成型机取代之。

2. 通过合理的孔型设计和机架配置方式,进一步降低床身系数。

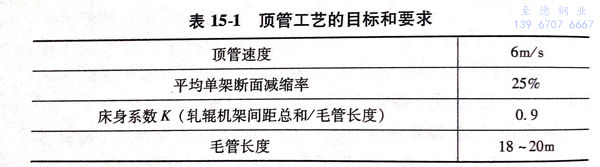

3. 新的顶管工艺的目标和要求如表15-1所示。

1974年制造的新的顶管机组所生产管子的最大外径为168.3mm,壁厚为2.0~12.5mm,毛管长度为18~20m,年产量20~30万吨。CPE工艺不是一个崭新的工艺,而是一个推陈出新的新工艺,它的工艺特征基本上离不开顶管工艺。

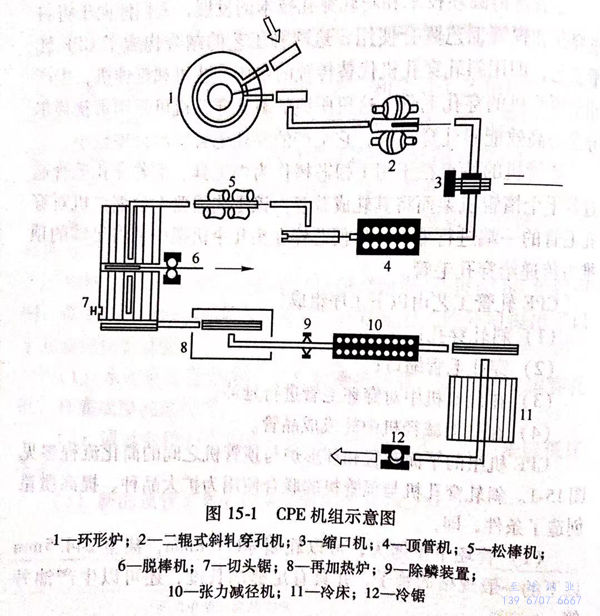

一、CPE工艺

随着连铸圆坯技术和斜轧穿孔技术的发展,人们倾向于将斜轧穿孔和顶管工艺联合使用,这两种工艺的结合构成了CPE轧管工艺,即用斜轧穿孔机代替传统的水压冲孔机和延伸机,生产用于顶管机的穿孔毛管。这里所说的斜轧穿孔机可采用带狄赛尔导盘的高效能斜轧穿孔机,它生产的穿孔毛管壁厚公差较小。

顶管机的特点在于用1根芯棒作为内工具,推着穿孔毛管通过若干个惰辊机架而将其轧成荒管。该工艺需要1台缩口机对穿孔毛管的一端进行缩口,以便芯棒在头几个机架中能将足够的顶推力传递给穿孔毛管。

CPE轧管工艺由以下工序组成:

1. 斜轧穿孔;

2. 穿孔毛管缩口;

3. 在顶管机中对穿坯毛管进行延伸;

4. 在张力减径机中轧成成品管。

CPE机组的平面布置和环形炉与顶管机之间的简化流程参见图15-1.斜轧穿孔机与顶管机的联合使用为扩大品种、提高质量创造了条件,即:

1. 管坯单重增大,可以轧制ф177.8mm,甚至244.5mm以下的一般规格的管子,并具有足够的长度,还可以生产油井管;

2. 由于斜轧穿孔机的延伸率高,所以总延伸率的分配比较均匀,从而减轻了主轧机-顶管机的负担;

3. 根据不同情况,钢管年生产量可达30万吨.

新轧管工艺具有的优点是:

1. 穿孔毛管的壁厚公差可达到±3%,从而大大地改善了成品管的壁厚公差;

2. 钢管的基本建设投资降低:

3. 采用该工艺能可靠地生产普通壁厚的钢管;

4. 由于减少了顶管后的切头损失,增加了钢管的长度。

因此成材率高于传统的顶管机组,钢管的质量也大大提高。

二、杯底成形的三种方法

穿孔毛管缩口共有三种方法。

1. MDM采用全液压卧式压力机,即用油缸夹住穿孔坯,然后主缸将底模向前移动一段距离以形成杯底,这是在西班牙Tubos Reunidos 厂试验的结果,在MDM 设计的 Tubos Reumide CPE机组中作为缩口机于1981年4月正式使用。

2. Benteler 钢管厂对顶管机组进行技术改造时采用径向柱塞式压力机,油缸呈径向布置,在具有特殊形状的芯棒端部,径向压制成杯底状。被称为径向滑块式缩口机,液压缸驱动八个滑块,使空心坯在直径略小于芯棒且具有适当形状的芯棒端部收缩成杯状体,这是Benteler厂自行设计制造的,并申请有专利权的缩口机。

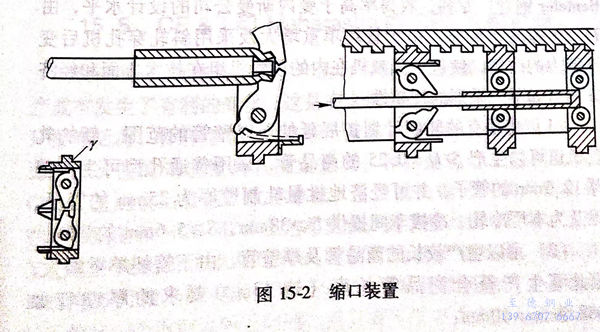

3. 美国2819790号专利采用的缩口装置设置在顶管机第一机架前,借助于顶管机本身的推力以形成足以承受顶推力的中空杯底,如图15-2所示。

三、Benteler 钢管厂CPE轧机组

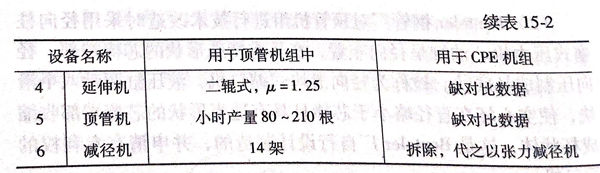

Siegen Weidenau 的 Benteler 不锈钢管厂的顶管机组于1985年进行了技术改造,采用CPE轧管工艺,改造前后的机组组成列表对比如表15-2所示。

改造后 Benteler 不锈钢管厂可生产外径17.2~159mm,壁厚2.3~25mm钢管,生产能力为11000吨/月。

CPE轧管工艺在经济方面的一大优点是收得率高,根据Benteler钢管厂专利,收得率高于曼内斯曼公司的设计水平,由77.5%提高到85%.由于管坯单重增大及采用斜轧穿孔机后变形能力的改善,使包括张减机在内的顶管机组在技术方面和经济方面有如下一系列的优越性:

1. 将现有的轧制计划扩展延伸至厚壁管的范围,新的轧管机组可以生产S/D=0.25的商品管,采用普通孔型可生产壁厚12.5mm的管子,并可经济地批量轧制壁厚为25mm的管子,以及为本厂冷轧、冷拔车间提供D≥38mm,S≥5.6mm的管料;

2. 可以生产较长的商品管及厚壁管,由于管坯单重增大,因此可生产符合商品管长度(达13m)要求的厚壁管如φ88.9mm×10mm;

3. 直径公差和壁厚公差均有所改善,Benteler钢管厂在斜轧穿孔机上所作的试验确认可以达到±5%~6%的壁厚公差,这样范围的壁厚公差为保持热轧成品管的尺寸稳定性创造了有利条件,新轧管机的轧辊孔型加工精度高和机架刚度大,因此使管子的外径公差波动区域变窄;

4. 内外表面质量提高,在试验中采用本厂生产的连铸坯穿孔无内壁缺陷的毛管,已被质检部门的报告所确认,原有的老式减径机因速度不可调,所轧的管子表面缺陷严重,甚至有穿透管壁的缺陷出现,而新张力减径机是按新的轧制原理运行的且各机架的速度调整准确,并可按壁厚要求使机架间产生最佳的纵向张力,这就为改善内外表面质量创造了条件;

5. 能生产合金钢,轧制试验表明,采用具有较大功率的电机传动和改进了自动控制装置的顶管机,不仅适用于生产普通锅炉管,而且也适用于生产高合金钢管如X10Cr13、X20CrMo12.1、100Cr6钢管等,和原有机组相比较,CPE机组的有利条件是延长率较低;

6. 生产能力提高,管坯单重增大使生产能力提高,当然管坯单重是受产品大纲限制的,按照产品大纲的平均坯重计算,小时装炉料为26t,仅相当于新炉加热能力的65%。

四、CF&I和 Maharastra 的 CPE 轧管机组

Benteler 不锈钢管厂改造后由于生产能力和收得率的提高,使钢管生产成本发生了有利的变化,这是完全可以肯定的,但现代化不锈钢管厂要有活力,要有竞争能力必须产量高、质量好、成本低,这里面生产工艺的先进性具有决定意义,和其他轧管工艺相比较,CPE工艺的成品管短,收得率低,生产能力偏低的缺点确实存在,特别是和MINI-MPM 工艺相比较,竞争能力相对较弱,这种工艺唯一突出的优点是生产一吨不锈钢管的基建费用低。原拟在1983年6月投产的美国CF&I公司的CPE轧管机取消了基建设计,就从一个方面说明了问题,而只有不需要太大的生产能力,又不拟作太大投资的钢管厂,才采用这一工艺。印度的Maha rashtra 无缝钢管厂(近Bombay)的CPE机组于1992年3月投产,投产初期生产621.3~141.13mm的不锈钢管,将来拟将外径扩至177.8mm,主要生产油井管和锅炉管以适应印度国内市场的需要,这是近年来上CPE机组的唯一实例。