1974~1975年苏联在李卜克内西不锈钢管厂和辛那尔不锈钢管厂各建了一套串列式(又称半连续式)Φ140mm 自动轧管机组。据称,这是目前世界上技术水平最高的工艺方案,是对自动轧管机组的重大改革。

李卜克内西不锈钢管厂的串列式自动轧管车间的设计是由乌克兰冶金工厂设计院和电钢城重机厂在全苏管材科学研究所和全苏冶金机械科学研究所参加下做出的。车间的设备布置在由四个12m,30m跨和两个36m跨组成的厂房里。

车间生产不锈钢管所用原料是直径100~150mm、长6~12m的热轧圆管坯。管坯由火车运来后,按直径、钢号和熔炼号堆放在管坯仓库里,管坯堆放的指令均输人自动控制系统。

管坯由吊车运到剪断机上料台架上,在此进行选择检查、称重和剪断。剪切后的管坯可以直接投入生产,也可以收集存放在仓库中,需要时才装炉生产。管坯在环形加热炉中加热后由辊道选到定心机。定心后即沿斜算条滚到穿孔机的受料槽中。穿孔机使用水冷顶头,采用轴向出料方式。

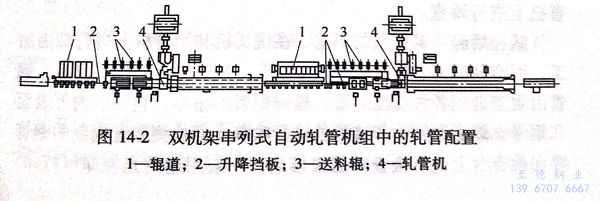

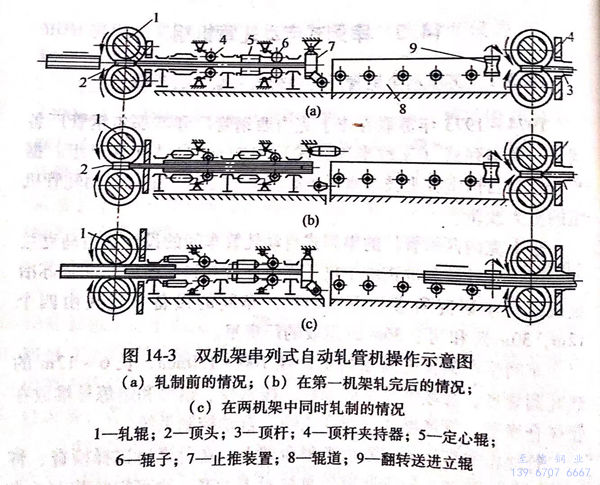

穿孔后的荒管沿辊道送入第一台单孔型的轧管机中,在短顶头上轧制,接着进入第二台单孔型的轧管机进行轧制,如图14-2和图14-3所示。在送入第二台轧管机之前,不锈钢管要翻转90°。轧管以后,不锈钢管经过三辊均整机辗轧,消除穿孔和轧管时造成的壁厚不均。均整以后,不锈钢管进行张力减径或定径。

直径83~146mm的钢管由定径机定径。在设备布置上考虑在定径前钢管可以经过感应加热炉再加热。

直径32~83mm的钢管由张力减径机生产。张力减径以前,钢管经直通式感应炉加热。减径后的钢管用飞锯锯掉前端的增厚部分,并将钢管切成定尺长度。

不锈钢管在冷床上冷却到50~60℃以后,在封闭孔型的斜辊矫直机上进行矫直。

减径后经飞锯锯断的不锈钢管,在铣头机和切管机上进行端面加工,而定径的不锈钢管要在切管机上切头。经过铣头或切头以后,钢管由辊道送到各种检测装置,检查钢管的壁厚、直径、内外表面和钢号,然后送到吹灰装置处进行吹灰。经检测装置判废的钢管要在检查台上进行检查并送去修磨。一般用途的光管即可打印、打捆,送入成品仓库。必要时,不锈钢管可在单独布置的水压试验机上进行试压。

油管经过检查以后便收集在料筐中,成捆地吊到中间仓库。然后再从中间仓库吊到精整加工线的上料台架上。在流水作业线上钢管先后进行管端定径、管端淬火回火、热处理(感应加热)、车丝、在钢管一端拧上管接手、水压试验、检查、称重、测量长度、打印及涂层。然后在不锈钢管端部套上保护环,用吊车成捆地吊到打捆机上打捆并送往成品仓库存放。不锈钢管在中间仓库和成品仓库里堆放的指令都输入自动控制系统。

从中间仓库将钢管送去进一步加工以及钢管交货都是按照上述指令自动进行的。在油管精整加工线上还考虑增加钢管外表面涂层的装置。油管的接手由专门的接手生产线加工,同现有的自动轧管机组相比,这套140mm机组采用了很多新工艺和新设备,其中有:

1. 双支撑菌式穿孔机 这种带菌式轧辊的穿孔机由于轧辊直径沿变形区逐渐增大,与轧件圆周速度相适应,因此可以减小荒管的横向和纵向壁厚不均;

2. 串列布置的双机架轧管机 可以避免钢管在轧制一道后返回轧管机前台,无需每道换顶头,轧管机实行机架换辊;

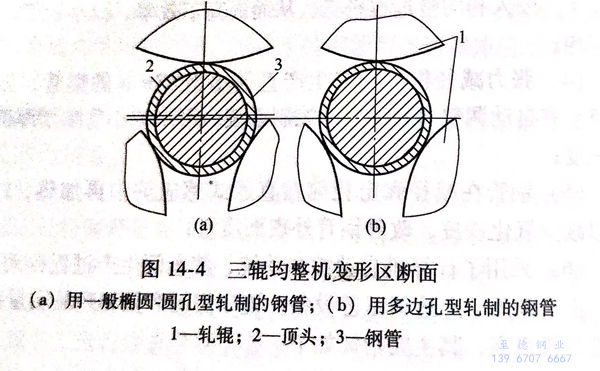

3. 三辊式均整机 这种均整机可以使用大的送进角,辗轧量大,咬入和均整过程平稳,从而提高了效率、减小钢管的壁厚不均;

4. 张力减径机 用来生产直径小于83mm的不锈钢管,该张减机装有自动调整机架速度的控制系统,可以减小管端增厚部分的长度;

5. 不锈钢管在减径和定径前在直通式感应炉中再加热,这样可以减少氧化铁皮,改善不锈钢管外表面质量;

6. 采用了计算机自动控制系统,使车间生产过程自动化。由于采用了上述新工艺设备,该车间的产量和产品质量要比一般的机组高。

据报道,李卜克纳西不锈钢管厂的140串列式自动轧管车间已在1976年9月达到了设计的年产量22万吨。

这里应该指出,机组中所用的三辊均整机具有一些优点,但根据车里雅宾斯克不锈钢管厂多年实践证明,这并不能减少不锈钢管的横向壁厚不均,相反,还有可能促使偏心的增加,其原因就是均整机轧辊数目与钢管上棱线数不是整倍数,因此,作用在钢管上的力是不对称的。为了克服上述缺点,该厂提出了一种新的轧管方法,即在自动轧管机上采用多边形孔型进行轧制,以便使金属在钢管圆周上均匀分布,从而得以改善在三辊均整机上的均整过程,如图14-4所示。据报道,从1977年1月开始,车里雅宾斯克钢管厂140mm 自动轧管机已使用这种多边形孔型,所有不锈钢管都用这种方法轧制。这样一来,三辊均整机的操作已显著改善,咬入平稳,钢管尺寸精度得到提高,即使在轧制薄壁不锈钢管时也不再出现金属在孔型底部发生破裂的现象。由于荒管和不锈钢管不能咬入而引起的设备停工减少,机组的生产率也提高了,同时由于壁厚不均而造成的废品和二次切头量也减少。