FPS (Flexibe Precision Sizing)可调机架指的是:量出成品管直径,在计算机控制下迅速而精确地调整轧辊。浙江至德钢业有限公司采用FPS技术可以灵活地而且以较低的成本轧制小批量、口径差别很小的不锈钢管。FPS-精轧技术有两种应用方式:

1. 作为张力减径机的终轧机架 它的外部尺寸和普通张力减径机相同,可以和普通张力减径机机架一样接在常规的张力减径机后面;

2. 作为带可调轧辊机架的定径机 FPS-可调机架构成一个单独的精轧段,如果圆度要求特别高,可以使用4-辊机架的定径机。

采用FPS可调机架可以做到:

a. 在短时间里生产最大和最小尺寸范围之内各种尺寸规格的不锈钢管;

b. 经济地生产小批量、不常见规格的不锈钢管;

c. 通过调整轧辊对轧辊孔型磨损予以补偿;

d. 可靠地整定所要求的成品管直径;

e. 对轧管工具的要求得以降低,而成材率得以提高。

和张力减径机配套使用的FPS可调机架有以下两种型式:

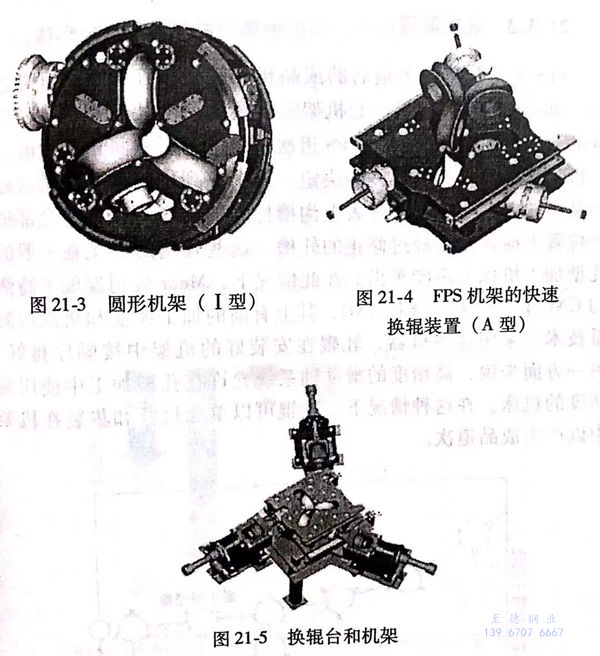

1. A型机架的驱动三个轧辊的伞齿轮不在机架内,而在张力减径机组框架内;

2. I型机架的驱动伞齿轮在机架内。

一、设计原理

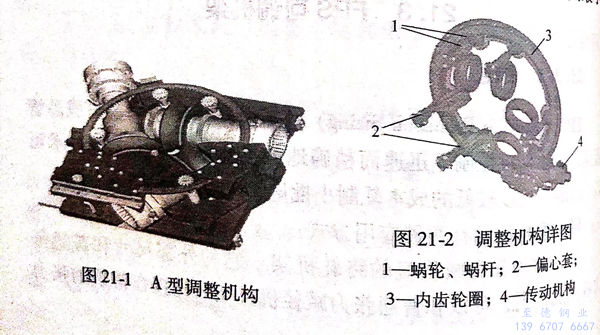

FPS机架的三个轧辊是借机械连接的偏心轴套而进行调节的(参见图21-1~图21-5),这种设计保证了轧制孔型总是精确地处于机架中心线上,即使在生产过程中调整轧辊也能保证做到。轧辊轴承牢固和最小化地弹性回复保证了获得尺寸公差范围最小的成品不锈钢管的前提条件。

调节机构可以通过手动或电动两种方式来控制,如果是通过后一种方式的话,就可以通过控制室进行遥控。

安装后,就无需为了机架里轧辊位置而再进行耗时的测量和调节了。这种创新的高精度机架制造过程排除了额外工作的需要。在以后的生产过程中,轧辊在安装后可以轻易地被安置在机架里同样的位置上。如果轧槽磨损允许的话,轧辊可以在使用后放在轧辊储存区内,随后无需机构加工就可以装配用来精轧。

二、轧制原理

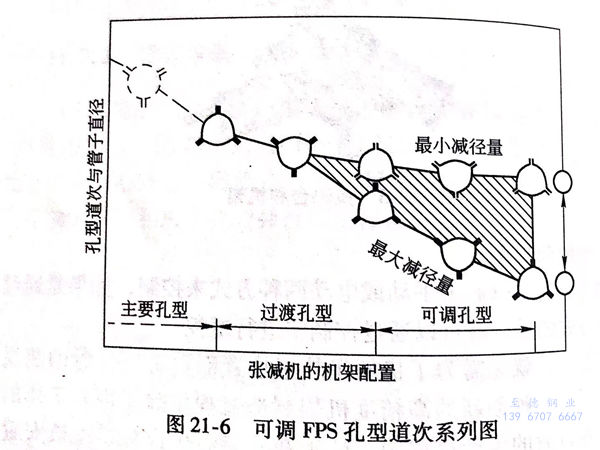

FPS轧辊机架作为最后的成品机架被安排在非可调机架之后(如图21-6),如果一套机架需要覆盖一个比较宽的直径范围的话,就需要3或4个FPS道次。管子的形状将由最后的一些机架和最后一架机架共同决定,这个序列中的主要的道次必须是可调的,以防管子外表上沟槽标志的出现。一些或全部机架位置上应该使用经过修正的轧槽,这些轧槽的修正在一般的孔型加工机床上不能车出。在此情况下,Meer公司发展了特殊的CNC轧槽返修机KR-CNC,其上有高的加工速度和集成的测量技术。采用这些机器,轧辊在安装好的机架中按顺序排好。另一方面来说,高精度的滑动轴系统允许在孔型加工中使用高精度的机床。在这种情况下,轧辊可以单独尺寸和集装在机架中以产生成品道次。

除了相关的孔型尺寸精整,可调道次间的优化减径组合需要被确立,以保证可以生产相近形式和直径尺寸公差的不锈钢管。轧机的理论研究和试验得以使这个发展策略成为可能。