意大利茵西公司于1990年初提出MINI-MPM工艺方案,即在限动芯棒连轧管机上以4~5个机架轧出质量合格的不锈钢管,以达到“降低投资,经济生产”的目的,并于1993年在TOSA厂正式投产。这样,紧凑式轧机以最少的机架数生产质量合格的钢管就构成一种新工艺、一个新课题。

采用MINI-MPM轧管工艺的目的在于减少投资,并能经济地生产各种规格的优质不锈钢管,现将该工艺分述如下:

1. 基本参数

成品管外径60.3~244.5mm,年产量15~20万t,机械总重量1.15万1,热轧区电机总功率2万kW,厂房面积5.2万㎡.

2. 建议产品大纲

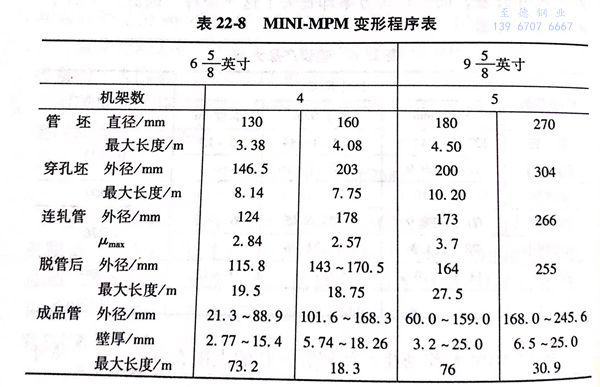

表22-6列出了建议产品大纲的具体内容。

3. MPM轧机机架的三种方案

为了经济地生产不锈钢管,并使生产具有中、小型规模,即年产量为15~20万t,MINI-MPM工艺的核心是减少MPM轧机的机架数目。因此,从各个角度广泛地研究了5机架、4机架和3机架方案的变形参数如表22-6所示。MPM工艺的主要工艺优点是轧薄壁管、公差好、收得率高等。而3机架方案因其灵活性很差,因此大大减弱了MPM工艺的优点。MPM轧机的延伸系数仅为1.8,穿孔机需完成较大的延伸量,并需用最后两机架取得较好的尺寸公差,而三机架方案却丧失了这一条件。因此,一般不推荐这一方案。

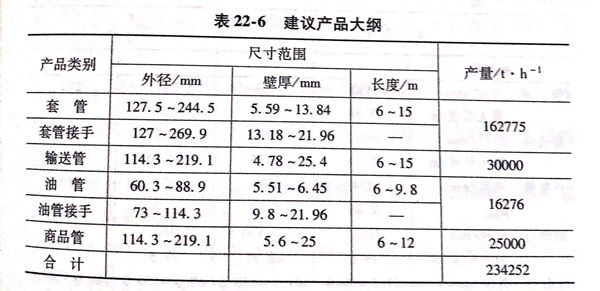

MINI-MPM机组所生产的不锈钢管直径的上限在6 5/8 ~9 5/8 英寸范围内,由于MPM轧管机组被划分为普通 MPM 和紧凑式MPM(MINI-MPM)两大类,其对比如表22-7所示。

由表22-7可见,由于MINI-MPM 轧机延伸系数偏小(μ=2.8~3.8),因此管子长度偏短(L=24~30m),产量偏低(仅20万t/a),属于中小产量水平的轧管机组。

MINI-MPM主要设备有锥辊式穿孔机、少机架的MPM 轧管机(设有HCC系统)以及脱管机、张减机。

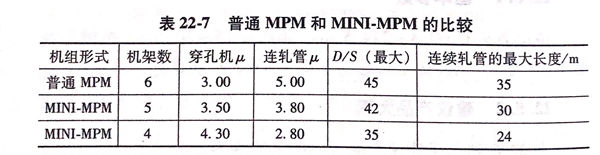

4. MINI-MPM变形程序表

现将5机架和4机架的MINI-MPM变形程序列表说明,如表22-8所示。