管道连接是指按照设计图的要求,将已经加工预制好的管段连接成一个完整的统,以保证其使用功能正常。施工中,根据所用管子的材质选择不同的连接方法。铸铁管一般采用承插连接;焊接钢管主要采用螺纹连接、焊接和法兰连接;无缝钢管、有色金属以及不锈钢管只能采用焊接和法兰连接;而塑料管可采用粘接、热熔接等。

一. 螺纹连接

螺纹连接也称线扣连接。连接时,先在管子外螺纹上缠抹适当的填料,内给水管一般采用油麻丝和铅油或聚四氟乙烯带(简称生料带或生胶带)。操作时,一般从管螺纹第二扣开始沿螺纹方向进行缠绕,缠好后表面沿螺纹方向均匀涂抹一层铅油(生胶带可不涂抹铅油),然后用手拧上管件,再用管钳或链条钳将其拧紧。

缠绕填料时要适当,不得把铅油、油麻丝或生胶带从管端下垂挤入管腔,以免堵塞管路。

二. 焊接连接

焊接使用范围极广,通常有电弧焊、气焊和氩弧焊等。焊接较之螺纹连接可靠牢固、强度高,而且连接工艺简单方便。但是焊接连接拆卸困难,如须检修、清理管道则需将管路切断。另外,还有可能由于焊接加热而造成材料变质,降低构件的机械强度或造成设备构件的变形。

1. 坡口与清理

管壁较厚的(≥5mm)管道焊接时,如果只能进行单面施焊,那么就需将管子的施焊端面做成坡口,以避免焊缝不实,出现焊不透的现象。管道焊接前,应将管端50mm范围内的泥土、油渍、污锈等杂物清理干净。用气割坡口的管子,要把残留的氧化铁渣子和毛刺等彻底清理干净。如发现坡口表面有裂纹或加层,不得直接施焊,应重新进行修整。

2. 焊接质量检查

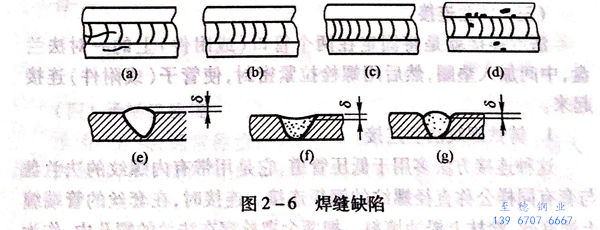

a. 外观检查: 对焊接进行外观检查,可以用肉眼直接观察,也可以用低倍放大镜进行检查。通常在焊缝的外观上存在以下缺陷,如图2-6所示。

①. 表面裂纹。产生的原因主要是焊条化学成分与母材金属成分不符或由于热应力集中,冷却过快,焊缝有硫、磷杂质。

②. 表面气孔。产生的原因是焊接速度太快,焊接表面有污物,焊条药皮脱落或受潮,焊接电流太大等。

③. 表面夹渣。主要原因是焊层间清理不干净,焊接电流过小,焊条药皮太重且施焊时摆动方法不当。

④. 表面残缺。主要由于熔池温度过高,使液态金属凝固缓慢,并且在自重作用下飞溅产生焊瘤。宽度、高度把握不准也是形成残缺不齐的原因之一。

⑤. 咬边。是在母材上被电弧烧熔的凹槽。主要原因是焊接电流太大,焊条摆动不当及电弧过长等。

⑥. 表面凹陷。主要原因是电流过小,焊条摆动过快,焊条填入量过少等。

⑦. 未焊透。产生原因主要是坡口形式不正确,对口间隙过小,焊接电流过小,焊缝表面有污迹等。

b. 强度和严密性试验。

强度试验是以该管道的工作压力增加一个数值,来检查管道焊接口的力学性能。严密性试验是将试验压力保持在工作压力或小于工作压力的范围内,较长时间地观察和检查焊接口是否有渗漏现象,同时也观察压力表指示值的下降情况。

c. 无损探伤检验

无损探伤检验可采用射线探伤和超声波探伤两种方法。

三. 法兰连接

法兰连接就是将固定在两个管口(或附件)上的一对法兰盘,中间加入垫圈,然后用螺栓拉紧密封,使管子(或附件)连接起来。

1. 铸铁螺纹法兰连接

这种连接方法多用于低压管道,它是用带有内螺纹的法兰盘与套有同样公称直径螺纹的钢板连接。连接时,在套丝的管端缠上油麻丝,涂抹上铅油填料。把两个螺栓穿在法兰的螺孔内,作为拧紧法兰的力点,然后将法兰盘拧紧在管端上。连接时要注意法兰一定要拧紧,成对法兰盘的螺栓孔要对应。

2. 平焊钢法兰连接

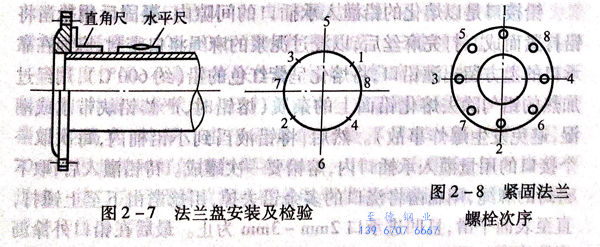

平焊钢法兰用的法兰盘通常是用A3、A5和20钢加工的,与管子的连接是用手工电焊进行焊接。焊接时先将管子垫起来,用水平尺找平,将法兰盘按规定套在管子上,用角尺或线锤找平,对正后进行点焊。然后,检查法兰平面与管子轴线是否垂直,再进行焊接。焊接时,防止法兰变形,应按对称方向分段焊接,如图2-7所示。平焊钢法兰的内外两面必须与管子焊接。

法兰连接时,无论使用哪种方法,都必须在法兰盘与法兰盘之间垫适应输送介质的垫圈,而达到密封的目的。法兰垫图应符合要求,不允许使用斜垫圈或双层垫圈。垫图要加工成带把的形状。以便于安装和拆卸。

连接法兰时,要注意两片法兰的螺栓孔对准,连接法兰的螺栓应用同一种规格,全部螺母应位于法兰的一侧。紧固螺栓时应按照图2-8所示的次序对称进行,大口径法兰最好两人在对称位置同时进行。

四. 承插口连接

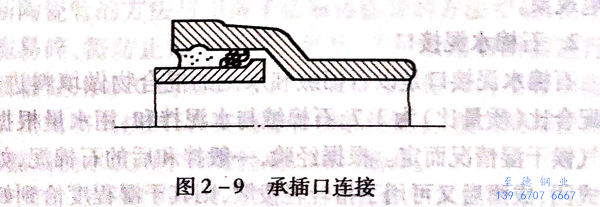

承插口连接(通常称捻口)就是把承插式铸铁管的插口插入承口内,然后在四周的间隙内加满填料打实打紧,如图2-9所示。

承插接口的填料分两层:内层用油麻丝或胶圈、其作用是使承插口的间隙均匀,并使下一步的外层填料不致落人管腔,有一定密封作用;外层填料主要起密封和增强作用,可根据不同要求选择接口材料。安装前,应对管材的外观进行检查,查看有无裂纹、毛刺等。插口插人承口前,应将承口内部和插口外部清理干净,用气焊烤掉承口内部及外部的沥青。如采用橡胶圈接口时,应先将橡股圈套在管子的插口上,调整好管子的中心位置。打麻时,应先将打油麻后打干麻。把每圈麻拧成麻辫,麻辫直径等于承插口环形间隙的1.5倍,长度为周长的1.3倍左右。打锤要用力,凿凿相压,一直到铁锤打击时发出金属声为止。

采用橡胶圈接口时,填打胶圈应逐渐滚入承口内,防止出现“闷鼻”现象。

1. 铅接口

铅接口是以熔化的铅灌人承插口的间隙内,凝固后用捻凿将铅打紧而成。打完麻丝后,以浸过泥浆的麻绳将口密封,麻绳在靠承口的上方留出灌铅口,将熔化呈紫红色的铅(约600℃),用经过加热的铅勺除去熔化铅面上的杂质(熔铅时,严禁铅块带水或潮湿,避免发生爆炸事故)。然后,将铅液舀到小铅桶内,每次取一个接口的用量灌人承插口内,熔铅要一次罐成。待铅灌入后,取下密封的麻绳,用扁凿将浇口的多余铅去掉,用捻凿由下至上锤打,直至表面平滑,且凹进承口2mm~3mm为止。最后在铅口外涂沥青防腐层。灌铅时,操作人员一定要戴好帆布手套,脸部不能面对灌铅口,防止热铅灌人时,因空气溢出或遇到水分而产生蒸汽将铅崩出来(俗称放炮)伤人。必要时在接口内灌入少量机油,可防止放炮现象。

2. 石棉水泥接口

石棉水泥接口是以石棉绒和水泥的混合物做填料进行连接,其配合比(质量比)为3:7,石棉绒与水泥拌和,用水量根据施工时的气候干湿情况而定。根据经验,一般拌和后的石棉泥,如用手可捏成团,成团后又可用手指轻轻拨散,则其干湿程度恰到好处。指口时,先将油麻打入承口内,然后将石棉水泥填人,分4~6层。打好后,灰面不得低于承口2mm~5mm.每个接口要求一次打完不得间断,紧密程度以锤击时发出金属的清脆声音为依据,同时感到有一定的弹性,石棉水泥呈现水湿现象为最好。接口完毕后,用湿草绳或涂泥养护48小时,并每天浇2次~4次适量的水。如在冬天施工,还应在涂泥后进行保温处理。

3. 膨胀水泥接口

接口材料主要为膨胀水泥及中砂,膨胀水泥宜用石膏矾土水泥或硅酸盐膨胀水泥,砂应用洁净的中砂。用于接口的砂浆配合比(质量比)为1:0.3,当气温较高或风较大时,其用水量可稍增加,但不宜超过0.35.拌合时应十分均匀,外观颜色一致,一次拌和量应在0.5h内用完。

4. 三合一水泥接口

这种水泥接口是以425号硅酸盐水泥、石膏粉和氯化钙为原材料,按质量比100:10:5用水拌和而成。三种材料中,水泥具有一定强度作用,石膏起膨胀作用,氯化钙粉碎溶于水中,然后与干料拌和,并搓成条状填人已打好油麻丝或胶圈的插接口中,并用灰凿轻轻捣实、抹平。由于石膏的终凝不早于6min,并不迟于30min,因此拌和好的填料要在6min~10min内用完,抹平操作要迅速。接口完后要抹黄泥或覆盖湿草袋进行养护,8小时后即可通水或进行压力实验。