在PQF出现以前,三辊轧管机专指阿塞尔(ASSEL).轧机或其改进型特朗斯瓦尔(Trans-val)轧机。1937年,美国蒂姆肯公司工程师.W.J.Assel在俄亥俄州 Wooster 市Wayne公司不锈钢管厂对伍斯特尔轧机(Wooster Mill)重新进行了改造设计,他将这种改造设计后的斜轧管机以其名字命名为阿塞尔轧管机(ASSEL Mill).发明三辊轧管机的目的在于用一种带芯棒轧制的斜轧机取代自动轧管机和均整机,主要用来生产管壁较厚的轴承管等高精度不锈钢厚壁管。由于这种斜轧管机采用了三个轧辊,因此一般称之为三辊轧管机,而欧美各国则习惯于称它为阿塞尔轧管机(ASSEL Mill)。

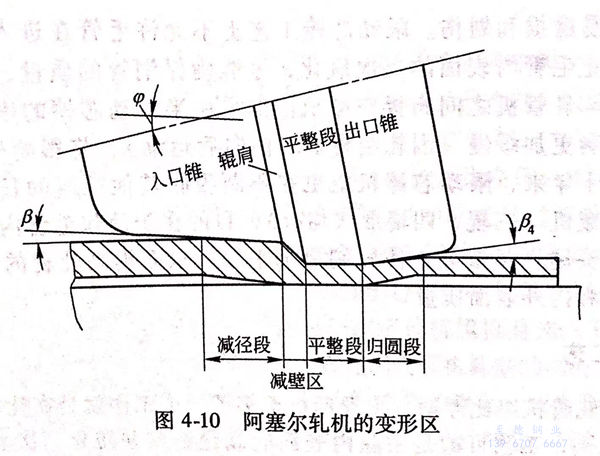

阿塞尔轧管机不适宜轧制薄壁不锈钢管,经改进增加轧辊快开功能后,一般产品D/S<20。这种轧管机将三个带辊肩的轧辊布置在以轧制线为中心的等边三角形的顶点(三个轧辊互呈120°配置),轧辊轴线与轧制线成两个倾斜角度。以上辊为例,轧辊轴线与轧制线在包含轧制线的水平面上的投影之间的夹角被称为喂入角,它是用来实现螺旋轧制的;轧辊轴线与轧制线在垂直平面的投影之间的夹角被称为辗轧角。在三个轧辊和一根芯棒所包围的空间(即孔型,如图4-9所示)内,由穿孔送来的毛管套在长芯棒上,用喂管器送人轧管机中轧制;毛管在变形区(图4-10)中经咬入、减壁(同时减径)、平整和归圆而成为荒管。斜轧螺旋轧制时金属在变形区内受到轧辊与芯棒的周期连续作用而产生形状和尺寸的变化。

1. 特朗斯瓦尔型轧机

特朗斯瓦尔型轧机是由法国瓦卢勒克公司和英国投资钢管公司在20世纪60年代共同研制成功的一种新型三辊轧管机,主要是为了解决随着轧件壁厚的减薄,尾端出现开裂和形成“尾三角”,并导致轧卡问题。D/S越大,越容易产生尾三角。减小喂入角和降低轧制速度又会使管尾温度下降,塑性降低。特朗斯瓦尔轧机是在阿塞尔轧机的基础上发展起来的,本质上还是阿塞尔轧机,只是将轧管机机架的两个牌坊中的一个设计成可旋转的活动牌坊,即机架由固定牌坊A和回转牌坊B组成,回转牌坊在钢管的入口侧,牌坊回转角为0°~30°,所得的喂入角为3°~10°,可连续变化。与阿塞尔所不同的是正常轧制时,可以采用允许的最大喂入角,可在轧制过程将结束时,快速准确地旋转活动牌坊的转角,使喂人角迅速减小、扩大孔喉,使在轧制荒管尾端时只略微减壁而不至于使不锈钢管形成“尾三角”,同时采用小变形量和低转速,可消除或减轻尾三角现象。实现变喂人角、变轧制速度轧制,即根据需要能在每根管子轧制过程中迅速按要求改变喂入角和轧辊转速,这就可以使轧管机在不影响生产能力的前提下,顺利地轧制薄壁管,特朗斯瓦尔轧机能轧制D/S>20甚至更大的荒管。继法国之后,从1968年到1980年间,世界各国相继建成10余套特朗斯瓦尔型轧管机;1985年我国江西洪都不锈钢管厂从英国引进了一台ф80mm特朗斯瓦尔轧机及相应的配套设备。

2. 快开法

快开法是在特朗斯瓦尔型轧管机之后发展起来的,在轧制过程即将结束时迅速抬辊使钢管尾端留下一小段不减壁的毛管,形成“后刚端”以消“尾三角”。快开法有平抬法和斜抬法两种。

平抬法要利用特朗斯瓦尔型轧管机上每个轧辊原有的两个快速开启的液压缸和四个平衡液压缸,在轧管过程将结束时,开启缸迅速泄压,平衡缸立即抬起轧辊,孔型打开,使钢管尾端顺利通过轧管机,西班牙杜巴赛斯厂(已搬到我国无锡的西姆来斯)既采用此种方法。

斜抬法又可分为三辊快开和上辊单辊快开。

三辊快开需要在机架牌坊出口一侧轧辊轴承座上的压下螺丝之下安装一个快速开启液压缸,在钢管轧到尾端时,开启液压缸迅速泄压,轧辊出口侧轴承座在原有的两个平衡缸的作用下迅速抬起,轧辊即绕入口侧支撑中心旋转一定角度并倾斜地上抬,孔型打开,使钢管尾端形成“后刚端”,毛管便顺利地通过轧管机。

单辊快开在上轧辊调整装置和轧辊轴承座之间,安装了一个液压快开装置,它的作用是在轧制快结束时投入工作,瞬时快速打开轧辊的孔喉,使钢管尾端不经过轧制(保持原始毛管壁厚),而消除尾三角现象来轧制薄壁管。它用一个连接环限制行程并满足运行要求,当活塞向内运动时,上轧辊提起,以实现对毛管尾部的无压下轧制,以此防止毛管尾端形成三角形喇叭口。

在轧制过程中为使工作辊准确、快速打开,毛管管端的轧制速度是由红外信号接收时间和计算来确定的,从而形成打开工作辊所需的延时信号。

当工作辊出口端打开,就实现了毛管尾端无压下轧制,避免毛管尾端形成三角形喇叭口。

德国米尔公司生产的阿塞尔轧管机分别使用了以上两种斜抬法。新建的阿塞尔机组大多使用上辊单辊快开(斜抬法)技术。单辊快开液压缸的行程比三辊快开的要长一些,一般是三辊快开液压缸行程的2倍以上,具体行程大小根据轧管机产品大纲中钢管壁厚范围而定。

3. NEL 装置

NEL(No End Loss)是由瑞典SKF的(Ovako公司)Hofors厂于1986年试验完成的。它是在阿塞尔轧管机的人口端安装了无尾损失装置(NEL),既达到了消除尾三角的目的,又没有增大切尾损失。实际上,这套装置就是一种预轧机,作为阿塞尔轧机上的一个附加装置。在轧制薄壁管时,毛管尾端进入阿塞尔轧管机轧辊前进行预减壁,以减小轧管时的减壁量,从而避免出现尾三角,而且没有须切除的末轧制段。

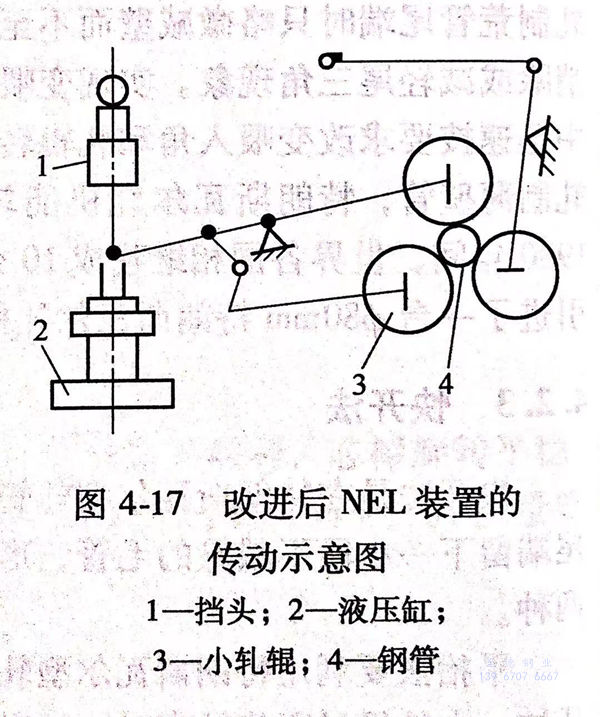

瑞典人发明使用4个预轧小轧辊,当更换轧制钢管规格时要调整轧制中心线的高度,但是这种4个预轧小轧辊要实现无级调整是很困难的。因此联邦德国米尔厂1988年购买了此项技术并改进为3个预轧小轧辊后,将预轧装置取名为NEL装置。

改进后的装置如图4-17所示,由3个气囊浮动支撑,以便与轧制中心线始终保持一致。轧机内有3个小轧辊,小轧辊没有驱动装置,按需要的方向小轧辊各倾斜3°~4°,由一套液压缸杠杆系统使其开闭。在轧制到尾端以前,3个小轧辊处于打开位,喉径大于毛管外径,处于待工作状态;当轧制到尾端250mm左右时,液压缸动作,3个小轧辊合拢,对毛管尾部予以减壁,会在钢管外表面轧出多头相互连接的螺旋线,这有助于钢管尾部外表面光滑、壁厚均匀,使随后进入阿塞尔主轧辊轧制的钢管尾部避免出现尾三角。轧制过程结束,液压缸反向动作,3个小轧辊再次放开处于待工作位置。

经实践检验,目前国内阿塞尔机组虽然在设计时有NEL,但现在大多不再使用,主要是不便于换辊和轴向调整,当生产规格多时,小轧辊的调整时间长,预轧效果不佳。

4. 阶梯芯棒轧制

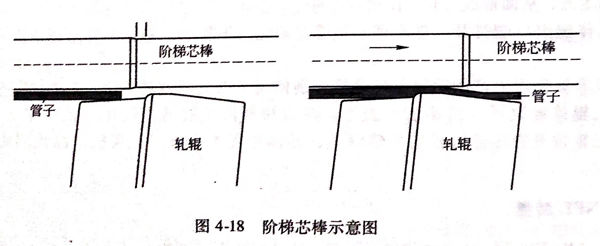

为了解决轧制薄壁管时的尾三角问题,有报道称原苏联曾试验过变端面芯棒(芯棒前面一段直径较小,后面一段直径较大),在轧制过程中,芯棒可以前后移动。如图4-18所示,当辗轧毛管的两端时,使用前段芯棒;在辗轧毛管中间部分时,使用后段芯棒,避免了管尾“尾三角”的产生。2000年前后,德国米尔公司针对传统阿塞尔轧管机在生产薄壁管时,荒管的前端会产生喇叭口和壁厚不均现象,提出将芯棒工作段前端部分略减小,使用阶梯芯棒轧制的方法来避免喇叭口出现。在管端被咬入后,芯棒工作段阶梯前端参与减壁区轧制,由于管端减壁量极小,这样就减少了金属在圆周方向的流动,避免了荒管外端扩口,从而达到减少不锈钢管端锯切量,提高成材率的目的,并进行了某些规格的试验。

阶梯芯棒的应用目前尚属于试验摸索阶段,未见成功生产的报道。