热挤压不锈钢管的坯料可以是轧坯、锻坯、连铸坯、模铸坯、离心浇铸坯和电渣锭,长坯或短坯,毛坯或光坯等。在坯料加工车间分别经剥皮、切断、钻深孔以及端面加工之后,进入挤压生产线。

加工好的挤压坯料经在线脱脂后进入环形预热炉进行预热。预热温度为材料的无氧化最高温度。对于不锈钢一般为800~900℃,坯料在这一温度下充分热透,然后进入立式工频感应加热炉,快速加热到材料的挤压温度。

加热好的坯料进入在线外涂粉装置涂上玻璃润滑剂后,进入立式穿(扩)孔机的穿(扩)孔筒,在坯料端部的杯形孔内加入玻璃润滑剂之后进入穿(扩)孔工序。

经穿(扩)孔的空心坯,经辊道输送至立式工频感应再加热炉进行再加热,使其温度达到挤压温度后出炉,并进行在线的内外表面高压水除鳞。

除鳞后的坯料在线进行内外表面涂玻璃润滑剂之后,进入卧式挤压机挤压筒进行挤压。3~5s内高速挤压出钢管,切除压余,钢管进入出料机构并进行切除头尾和分段、定尺切断,然后淬水冷却。

不锈钢管在精整车间进行矫直、内外表面喷丸处理、清除表面润滑剂后进行酸洗。之后进入成品检验工段,进行热挤压成品管的表面质量、尺寸公差、力学性能、工艺性能、腐蚀性能检查,以及水压试验、超声波探伤、涡流探伤、磁粉探伤等无损检测合格后,最后进行产品的称重、标志、包装后入库。

对于有成品热处理要求的产品,则在表面喷丸处理后进行成品的固溶热处理,再进行矫直、酸洗之后进入检验工序。

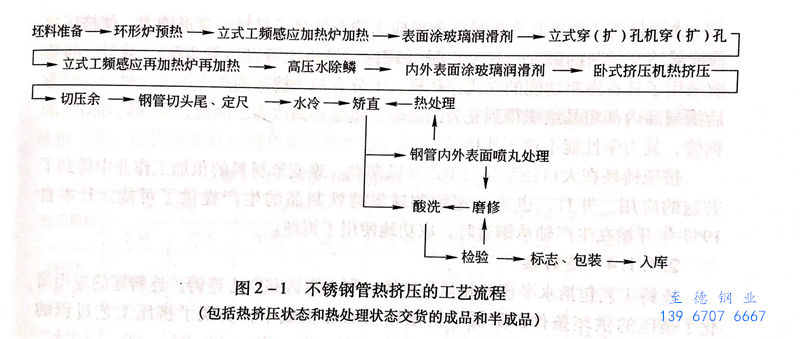

不锈钢管热挤压的工艺流程如下: 坯料准备 → 环形路 → 预热 → 立式工频感应加热炉加热 → 表面涂抹玻璃润滑剂 → 立式穿(扩)孔机穿(扩)孔 → 立式工频感应加热炉再加热 → 高压水除鳞 → 内外表面涂抹玻璃润滑剂 → 卧式挤压机热挤压 → 切压余 → 钢管切头尾、定尺 → 水冷 → 矫直 → 热处理 → 酸洗 → 检验 → 修磨 → 酸洗 → 标志、包装 → 出库。