现代技术发展的特点,以过程的强化、功率的提高、在机器和机械上的负荷增加以及研究越来越深入的专门化技术发展为特征。任何在特殊条件下使用型材产品的技术部门都会要求型材具有与其使用条件相适应的性能,这也是异型材使用和发展的新领域。热挤压异型材的发展是由于其满足了工业部门对异型材产品的需求,因为许多复杂断面的异型材不能用轧制、模锻和焊接等方法得到,即便能得到也是十分的不经济。

对于形状复杂的零件,原来的加工工艺是先通过模锻或轧制得到毛坯,然后再通过机械加工得到零件成品。采用挤压工艺允许将产品设计成比原来由几个部分组成的、断面形状更加复杂的零件,直接通过挤压而成,无需经过进一步的械加工,这将大大减轻产品的重量,简化生产工艺,使产品的断面结构更加合理,并且使生产周期时间成倍缩短,降低生产成本。并且,与轧制法相比较,挤压法生产型材更换品种比较灵活,仅需几分钟时间,有利于小批量生产,且制造工模具的费用很低,准备一套新孔型的轧辊要比一套挤压模的费用高出1000多倍。因此,挤压法在生产小批量(1~15吨)的型材时,作为轧制法的补充方法是经济的;而生产大批量(300~400吨)简单断面的型材时,采用轧制法则是比较经济的。

挤压法可以得到近似于成品型材的复杂断面形状的产品,其余量不大于成经济的断面积的10%。因此,采用热挤压法生产型钢,然后通过冷拔来制造高精度的型材也是十分经济的。

国外一般采用专门的型材挤压机来生产实心型材,而采用管棒型材挤压机来生产空心型材和实心型材。俄罗斯的挤压型材专业生产厂有伊纳夫斯基冶金厂和契列波维茨轧钢厂等治金工厂,前者采用2000吨挤压机专门生产型材,后者则采用2000吨和3600吨挤压机生产外接圆直径达220mm、横断面积达4020mm2的型材。尼科波尔南方钢管厂则除了生产无缝钢管之外,还采用管型材挤压机生产空心型材。

保加利亚别尔尼克的布拉戈波波夫厂的2500吨挤压机组专门生产供电车和汽车工业、机床和机器制造业用的型材。

美国的柯蒂斯·莱特公司采用10800吨挤压机挤压“T”字梁等异型材,其冲击韧性比轧材的更高。因此,潜水艇的潜望镜用钢管也用挤压法代替轧制法生产。并且,其生产的空心型材的外接圆直径达530~650mm。同时采用12000吨挤压机生产大截面和大长度的复杂断面型材。

美国琼斯·拉弗林钢公司,采用1500吨挤压机生产供航空和兵器工业用的特殊钢和合金的型材。

美国 Ameren公司利用2500吨挤压机生产的型材品种达2000多种,其最大外接圆直径165m,最小横断面积19.5mm2,成品最大长度10m,最小长度2.5m,挤压模的模孔数为1~4孔,挤压比为3~41。

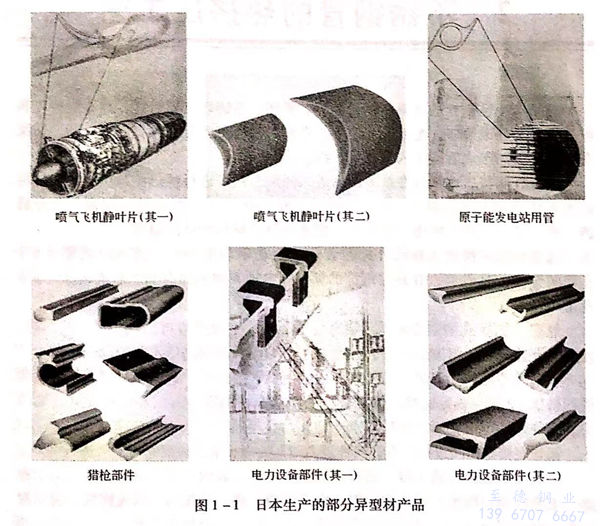

日本住友金属工业公司尼崎厂采用2500吨和3100吨挤压机生产实心和空心日本采用挤压法生产的异型材应用范围很广,如航空工业的喷气式飞机的静叶片、钢环,核电站用实心和空心异型材,电力工业用各种异型材,石油钻井用异型管,舰船用锅炉管,车辆部件,冶金设备部件,医疗器械部件,机器制造零件,纺织机械以及各行各业用的各种异型型材。