不锈钢异型材挤压时对坯料表面光洁度的要求要比挤压不锈钢管时严格很多。挤压时,要求碳钢和低合金钢挤压坯料的表面光洁度达到5级,这使得挤压不锈钢型材的表面质量大大提高。

实心和空心型材(包括不同壁厚的型材和带翼的管材)挤压时,坯料内外层的金属流动速度不均匀,这对挤压制品质量有着特殊影响,不但会造成型材形状不完整,而且会使断面较薄的凸起部分(翼)产生撕裂。因此,可以通过改变操作工艺、降低坯料心部温度(比表面温度降低60~80℃),来平衡挤压时坯料内外层金属的流动速度,使坯料的塑性变形趋于均匀。

为了提高不锈钢型材挤压模的使用寿命并得到表面质量较好的挤压制品,挤压时,模子的隔热和降低挤压金属与挤压模之间的摩擦系数极为重要。挤压前一般在模子与坯料端面之间放置一个相应牌号的玻璃润滑垫。玻璃润滑垫上的孔可以与型材形状一样,并在侧面上做成超过产品横断面尺寸5~10mm;玻璃润滑垫中心孔也可做成圆形,其直径与制品外接圆直径相同。

此外,在卧式挤压机上挤压不锈钢异型材时还存在以下情况:

1. 当挤压内形非圆的空心型材(如椭圆形、方形、矩形等)时,要求异形挤压芯棒和挤压模必须精确定位。异型挤压芯棒用装置在挤压杆前部的定心衬套固定在一定的位置上。根据所确定的挤压芯棒,靠专门的定心头装置挤压模,并在锁定挤压模部件后开始进行挤压。每次挤压前都必须检查挤压模和芯棒的位置是否准确。

2. 当挤压带有外翼的钢管和极小内径(20mm)的空心型材时,采用阶梯式或瓶式挤压芯棒。挤压时,在变形区内挤压芯棒的端部必须要有精确的校准装置,可通过调节穿孔装置的行程来实现。

3. 用两种方法来锯切压余:a. 简单形状的型材,采用模前锯锯切压余;b. 小断面、薄壁和多孔模挤压的型材,采用模后锯锯切压余。

当采用模后锯锯切压余时,挤压筒和模架需后移到便于下锯的位置,压余锯切后,型材进入辊道输出。模座和模子取出进入挤压模检查、清理、修理、更换、循环作业线。而压余和挤压垫留在挤压筒内,准备推入垫片和压余分离装置,分离后垫片进入溜槽送至循环使用,而压余则掉入收集箱。

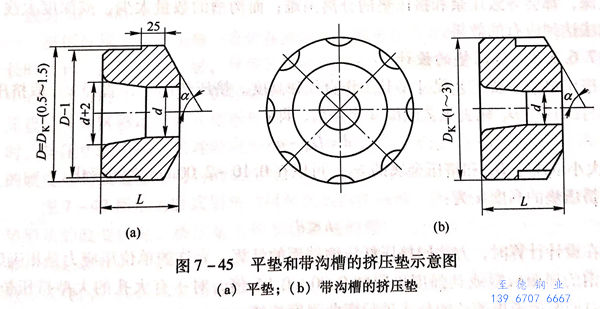

为了使模后锯切的压余和挤压垫黏结在一起,在挤压筒和模架一起后退时仍然留在挤压筒内,可使用车削加工的具有偏心槽结构的挤压垫(图7-45)。

如果挤压机无法进行模后锯锯切压余,并且型材的横断面很小,为了使压余与挤压制品容易分离,可以采用带有缓冲垫的坯料,使缓冲垫完全留在压余内。为了防止坯料与缓冲垫焊合,可在坯料与缓冲垫之间放置一个橡胶石棉垫,或者采用不同材料制成的无压余挤压时采用的塑性垫代替缓冲垫。

当挤压复杂断面的不锈钢型材时,为了缩短坯料与挤压模具的接触时间,必须采用可能的最大挤压速度。试验表明,挤压速度为200~400mm/s时,对型材断面形状的完整性不会产生影响。因此,用碳钢和合金钢坯料挤压复杂型材时,坯料金属的流动速度可达到7~9m/s.

设计的不锈钢型材挤压模应该使保护挤压模的熔化玻璃遍布型材整个圆周。型材各部分较一致的壁厚有利于金属流动。如果各部分壁厚相差较大,挤压就会有一定的困难。这是因为流向较厚部分的金属需要比流向较薄部分的多,较薄部分的流动阻力就较大,挤压时不易充满。型材壁厚为3.5mm,挤压时就有困难。