生产不锈钢异型材时,异型材的矫直是最困难的工序之一,其矫直费用损耗在整个生产成本中占很大比重。

挤压时,变形的不均匀性、工模具的磨损以及挤压后不锈钢型材的冷却等都会引起型材的纵向弯曲、扭曲和波纹等缺陷。挤压不锈钢型材一般采用压力矫直机、辊式矫直机或拉伸矫直机进行矫直:

1. 采用压力矫直机

用立式或卧式、带机械或液压传动的压力矫直机矫直时,采用“三点矫直法”将产品固定在两个支撑点上,反方向施加压力矫正产品。但矫直后产品仍会存在1.5~2.0mm/m的弯曲度。一般压力矫直机用于大弯曲度产品的预矫直或辅助矫直,以及用于在平面上矫直横断面刚度较大的型材。

2. 采用辊式矫直机

辊式矫直机用于各种断面型材的冷矫。型材矫直机带有各种异型矫直辊或各种组合矫直辊,在两个框架之间开式悬臂布置或闭式布置。一般采用七辊或九辊结构的矫直机矫直时,型材在水平方向和垂直方向受到反复的弯曲,其弯曲量与矫直机的辊数有关。

德国曼内斯曼·米尔公司采用的“万能偏心辊式矫直机”,使被矫直的型材在断面的各个方向上都受到弯曲。型材在经过某些机架时并没有转动,而是机架在与送进相垂直的方向上有振动式的往复移动。机架的振动由偏心机构来实现,被矫直的型材则由两对送进辊和拉辊送进。

3. 采用拉伸矫直机

大部分复杂断面的异型材的矫直都是在拉伸一扭转矫直机上进行矫直的。拉伸矫直机通过一端的扭拧头和另一端的拉伸头分别夹紧被矫直型材的两端,首先将型材扭正,然后将型材拉伸1%~2%的永久变形量,使型材得到扭正和矫直。

对平直度要求较高的挤压薄壁空心型材,或对翼缘和壁之间的角度要求较准确的产品,在拉伸矫直机矫直后,仍可采用辊式矫直机做辅助矫直。

对带有变距扭曲的挤压型材,拉伸一扭转矫直机还设置有可更换的扭转头中心托架,托架可沿型材长度方向上自由移动,以适应矫直型材不同长度的扭矩变化。

为了改善矫直空心型材时的夹紧,在有的拉伸矫直机上采用长度为300~400mm的专用阳模。

冷矫时,材料的塑性较低,可采用温矫或热矫。用电流直接通过矫直型材的方法,在拉伸矫直机上实现型材的加热。热矫后,型材上残留的玻璃润滑剂和型材冷却时产生的大部分氧化铁皮被破碎并剥离,有利于随后的喷丸和酸洗等清除工序。

加热温度、金属的变形抗力和挤压的持续时间对挤压型材的尺寸精度都有、定的影响,当这些不利因素组合在一起时,导致异型工模具磨损增加、挤压产品精度降低。此外,工模具的制造精度和润滑剂的种类对型材的尺寸精度也会产生一定的影响。

为了提高挤压不锈钢型材的尺寸精度和表面光洁度,将型材通过一道或多道次的冷却或冷轧加工后,可以得到尺寸精度达0.10~0.05mm,表面光洁度达5~7级的精密型材。该精密异型材无需经过附加的表面机加工而直接用于机器制造业以及其他工业部门。因此,一般在公差和表面质量要求特别严格的情况下才需要进行冷矫加工。

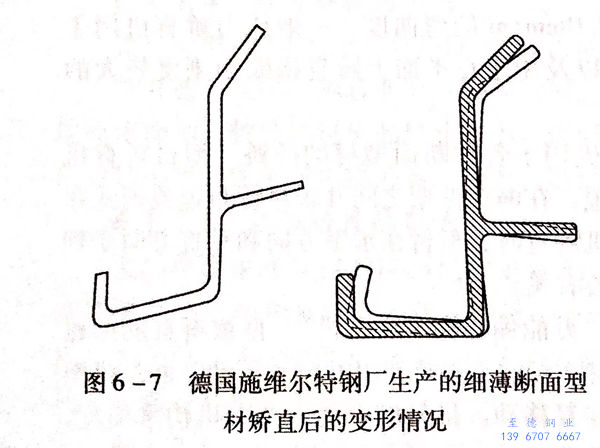

对于一些细薄断面的产品挤压时,型材离开挤压模时的温度还很高,制品通常仍处于很软的状态,因此可能由于异型材在移动的过程中产生变形,或因热应力的改变而造成卷曲。德国施维尔特钢厂生产的细薄断面型材矫直后(用辊式矫直机消除畸形)的变形情况如图6-7所示。图6-7中带斜线的矩形断面只能是在辊式矫直机矫直后得到。用辊式矫直机不能矫正的断面要用液压拉力矫直机来矫直。挤压不锈钢型材在拉伸矫直时,残留在表面上的玻璃润滑剂几乎都会崩落;即使还残留少量的小块玻璃,也可以通过喷丸清除。经处理后的挤压型材的表面质量可以与轧制钢材相比。