热挤压不锈钢管对挤压坯料表面质量的高要求是针对挤压工艺过程中坯料金属的流动的特点所提出的。 在挤压过程中,坯料通过挤压模孔和芯棒所形成的环状间隙时,整个坯料的表面开始变形并形成挤压制的内、外表面。因此,坯料变形后表面上的所有缺陷都会遗留在挤压制品的表面上,并且经过延伸而扩大。

同时,提高挤压前坯料表面质量的必要性也是由于挤压过程采用玻璃作为工艺润滑剂所提出的。这是因为塑性变形的金属与坚硬的挤压模具之间存在滑动擦,熔化的玻璃润滑薄膜填满变形坯料金属表面上的不平处, 但在变形过程中不能使不平度减轻,有时甚至还会加重。只有在高质量加工后的光滑坯料表 上,玻璃薄膜才能分布均匀,挤压后制品表面才能得到低的粗糙度, 并预防挤压 制品表面缺陷产生。

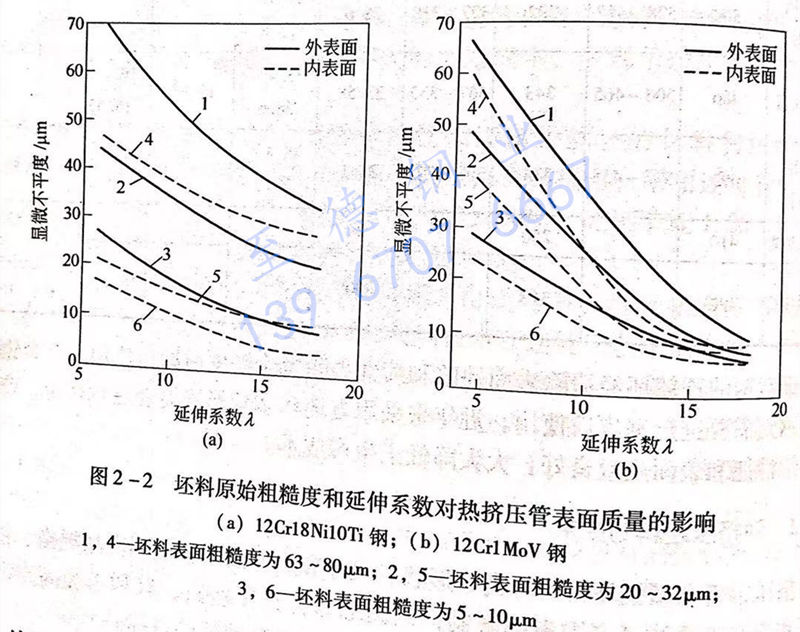

因此,提高热挤压后制品表面质量的最好办法,首先应该是提高挤压前坯料的表面加工质量,而不是求助于挤压后制品表面的磨修质量。 在不同的延伸系数的条件下,挤压坯料表面的显微不平度与挤压钢管表面质量的关系如图2-2所示。

从图2-2可以看出,在所有的情况下,不锈钢管内表面都具有比外表面更低的 表面粗糙度。随着延伸系数的增加,钢管表面的显微粗糙度值降低。低合金钢 12Cr1MoV钢的降低更为明显,其显微粗糙度的绝对值比较高,这与在坯料加热和不锈钢管冷却时的强烈氧化有关。

上述原始坯料的表面粗糙度和延伸系数对热挤压钢管表面质量的影响关系, 也适用于所有的奥氏体不锈钢管、碳素钢管和合金钢管。

对于高合金低塑性的材料而言,挤压前坯料的显微不平度值,在任何情况下 都应当不超过10μm。 对钢管表面上显微不平度数值如未提出特殊要求的,其坯料允许采用的最大显微不平度值如下:碳素钢管和合金钢管80μm,不锈钢管10μm,高合金钢及合金管5μm。