不锈钢管挤压工模具用材料的选择,主要应采用既具有较高的韧性,又有足够高的强度的材料来制造。其综合性能应保证挤压工模具对动负荷和热疲劳所必需的抵抗能力。优质的不锈钢管挤压工模具材料应具备在1000℃以上的温度下,具有最高的热强性,优良的导热性,小的热膨胀系数,并且易于切削加工,便于修复处理,且资源丰实,成本低廉。

在挤压机和穿孔机主要的工模具中,挤压筒和穿孔筒内衬工作时承受着很大的径向张应力,工作温度达到400~550℃,其表面温度可能更高,经常使用水冷。高压下的冲击性负荷和高温下的冷热频繁交替的变化,容易引起材料的脆性损坏。挤压芯棒和穿孔头的工作条件最为严酷,其被高温坯料所包覆,温度迅速升至600℃以上,并且又急速的水冷(内冷或外冷),也易引起材料的热脆性。挤压膜的工作条件尤其恶劣,一直处在高温高压下,承受着金属变形流动时的摩擦力和冲击力,材料极易损坏。挤压杆和镦粗杆,虽然工作时不和高温坯料直接接触,其工作温度不高,一般端部温度不超过350℃,但其承受着最大的轴向负荷,一般为470~1260MPa,故材料要求具有高的强度,一般要求σb>1260MPa.目前所用材料的σb>2360MPa.

因此,在选择工模具用材料时,提出了如下基本要求:1. 在高温高压下,材料应具有较高的强度;2. 材料的硬度要高,耐磨性良好;3. 材料应具有高的冲击韧性;4. 材料的热膨胀系数要小,以确保挤压制品的尺寸精度;5. 材料的导热系数大,以免使用时工模具局部回火。

一般用作钢管热挤压工模具钢有以下几类:

1. 铁基合金

铁基合金主要是耐热工具钢、热模钢等,如Cr-Mo钢、9%W钢、Cr-W钢、Cr14-Ni14钢等。其中,5CrNiMo和5CrMnMo等用于制作挤压筒和穿孔筒内衬,以及模座、压力垫等工作条件不十分繁重的工模具。

W9Cr4V2 钢用来制作挤压不锈钢管用的模子效果较好,经热处理后其硬度达到HRC49~51,较为合适。但因这种钢塑性较差,模子棱角易碎裂,目前国外已普遍采用H11~H13钢作为制造挤压模的材料。

3Cr2W8V、4Cr4W8MoV 热模钢通用性好,使用较为广泛。用于制作挤压杆、镦粗杆、芯棒、穿孔针以及穿孔头、连接件等,也用于制作挤压模。其性能稳定,耐磨性好,易加工,并且价格便宜。一般用作挤压模的使用寿命为40~60支/只。但其中4Cr4W8MoV钢较脆。

4Cr14Ni4W2V钢,由于高铬镍含量和含有少量W、V元素,使材料性能较好。用于制造挤压温度较高的特种材料的挤压模,但材料的价格较贵。

对于以上挤压工模具的材料,一般的选择是:

挤压温度t挤 =1130~1200℃ 挤压不锈钢管时用含有5%Cr-Mo钢,如英国曾用含4.25%W-Cr-Co-V-Mo钢,硬度HRC为56.

挤压温度t挤 =1200~1275℃ 挤压不锈钢管时用含有9%W钢的效果良好,如德国和英国曾用此钢制作挤压模,硬度HRC为49~50,但其塑性较差,模子棱角容易碰碎。

2. 镍基耐热合金

镍基耐热合金,如Nimonic 90 (含18%~21% Cr,15%~21% Co,少量的Ti、Al、Fe、C等,余量为Ni).在高温高压下,材料强度高,变形的倾向性小。但其价格较贵,一般仅用于制作挤压贵重金属用的挤压模。

3. 钼及钼基合金

近年来,钼及钼基合金被用于制作挤压模或组合挤压模的模环。美国于1959年开始使用钼基合金挤压模。

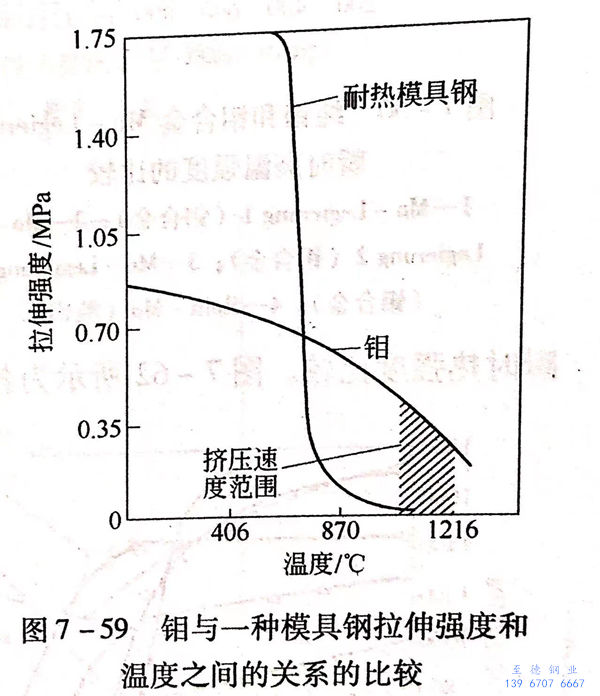

钼及钼基合金具有良好的模具特性,如其熔点高达2625℃,且具有高的再结晶温度和良好的高温力学性能(图7-59).同时,钼模比钢模的热传导率要高得多,使得热挤压时热量可以很快从模具表面散去,这就使钼模的表面永远达不到钢模表面所经受的那么高的挤压温度。而在挤压时的模具表面温度越低,则其变形强度越高。因此,钼模表面的变形量将会减少。此外,在挤压过程中,当钼模的温度升高时,在钼模表面上形成一种钼的氧化物(MoO3)薄膜,这种MoO3氧化物在796℃温度时熔化,并与钼起反应而形成一种较低熔点(777℃)的氧化物MoO2,在挤压时能起润滑剂的作用。因而减少了在挤压时引起的模具的磨损量,同时可以减少模具的整修工作量,提高了挤压模的使用寿命。

从图7-59看出,钼在704℃以上温度时,具有比耐热模具钢高得多的拉伸强度指标,因而其变形强度比耐热模具钢高。因此,钼具有较小的被变形冲刷的倾向。但是,在704℃以下,耐热模具钢的变形强度超过钼。可见钢模的体积稳定性高于钼模。因此,在模具设计时,可采用型箍(模套)构成的组合模结构,提高钼模的刚性,使挤压时钼模不致造成因变形而损坏,而轻微的钼模变形则可以补偿钼模工作表面的磨损。

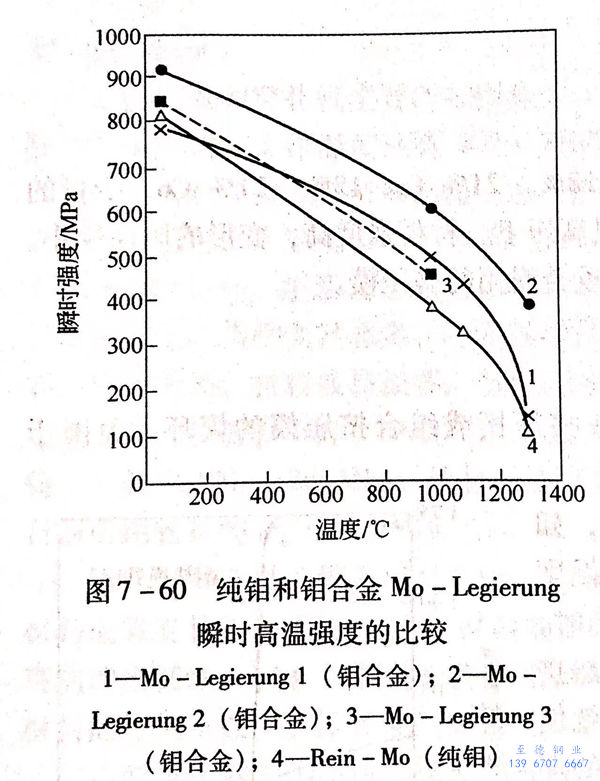

图7-60所示为纯钼和钼合金Mo-Legierung的高温强度比较。由图7-60可知,与纯钼相比较,钼合金的高温强度高,因而其耐压性和耐磨性较好。在1000℃高温下,MTZ-2合金的热导率为113W/(m·K),热膨胀系数为4.0×10-6℃,为Nimonic 90合金的3倍,在1300℃时高温强度比纯钼高3倍。

在任何情况下,一定的模具尺寸在经上百次的挤压之后,都会有一定的扩大,而钼模多次使用后的轻微变形对钼模的使用寿命是有利的。钼模使用过程中因变形而产生的收缩量,取决于模具的孔型设计和挤压时的单位压力的大小。

钼模抵抗温度急剧变化的能力要比耐热模具钢差。但钼模在使用前,经过预热之后,将使其具有相当高的抵抗温度急剧变化能力。

钼及其合金的室温硬度低(HRC=16~23,HRB=207~241),因此很容易进行切削加工。

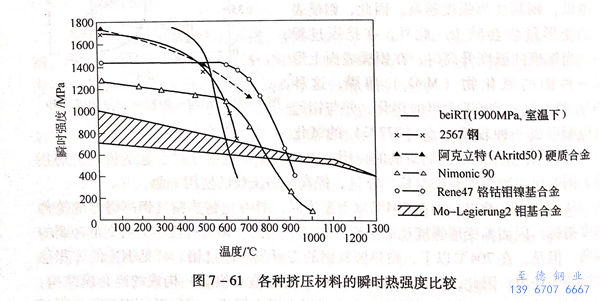

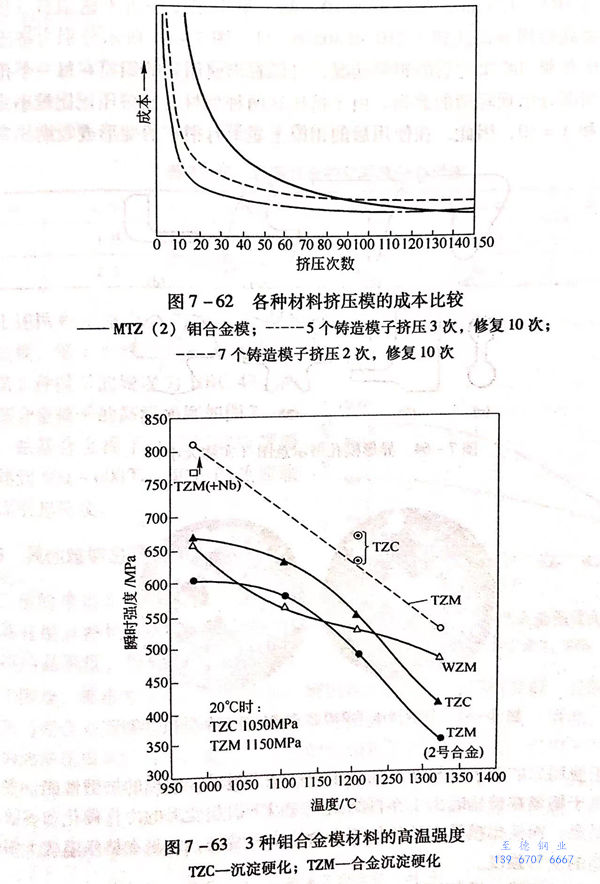

图7-61所示为各种挤压材料的瞬时热强度比较。图7-62所示为各种材料挤压模的成本比较。

现介绍已开发的3种钼基合金的化学成分及热强度(图7-63):WZM合金(2.5% W,0.1% Zr,0.03% C,余量为 Mo);TZC合金(1.25% Ti,0.3%Zr,0.15% C,余量为Mo);TZM-Nb合金(1.5% Nb,0.5% Ti,0.3% Zr,0.1% C,余量为Mo).

由图7-63可知,已开发的3种钼基合金具有更高的高温强度,如WZM合金在1100℃温度时,其σb=630MPa,持久强度(100h)为550MPa.

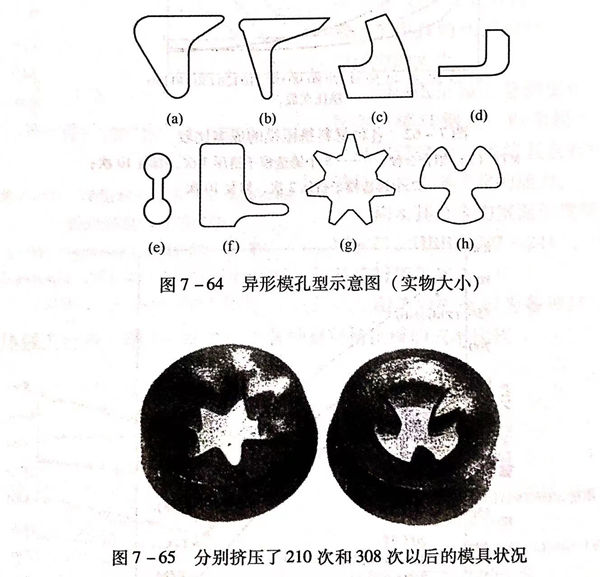

国外已普遍在挤压机上采用钼合金组合挤压模。德国施维尔特挤压厂在18MN(1800t)挤压机上,挤压普通结构钢的型材时,挤压温度为1250~1260℃,挤压比为16~57,制品长度为8~13m,

每分钟挤压1支。钼模的使用寿命达184次/只。美国琼斯·拉弗林挤压厂在15MN(1500t)挤压机上采用坯料的直径为102~129mm,挤压比为10~48,采用钼模挤压不锈型材(图7-64)时,最高使用寿命达到了210和308次/只。图7-65所示分别为挤压生产使用了210次和308次之后的钼模状况,可以看出使用后的钼模在每一个孔型上伸出的尖端部分出现轻微的磨损。由于挤压这两种型材时的挤压比比较小,分别为λ=16和λ=10,因此,在使用后的钼模上显示有很小的变形或收缩。

对于使用后的钼模进行硬度和金相观察结果显示,钼模的抗磨性能,主要并不是取决于钼模在挤压时由于在再结晶温度以下引起变形的冷作硬化和显微组织变化的结果,而使钼模具有较长使用寿命的主要特性,而是在挤压温度下钼模材料具有高的变形强度。

使用经验证明,采用钼合金的组合模,与使用整体式挤压模相比较,其成本降低30%~40%.

从组合模的结构来看,采用由钼合金模环(孔型)和型箍(模套)组成的预应力组合模,即在承受单向高应力模环上,通过型箍(模套)以压配合的方法,从相反的方向上向模环(孔型)施加预应力,形成预应力组合挤压模。这样既可以提高挤压模的使用寿命,又能提高挤压制品的精度。

4. 钴基合金

钴基合金具有良好的耐腐蚀性能、高的耐磨性和硬度,并且耐热性良好。钴基合金的热膨胀系数较大。

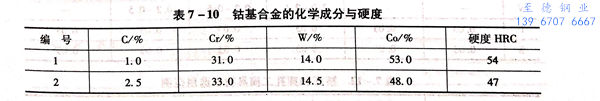

常用的钴基合金有两种,其化学成分见表7-10.

上述两种钴基合金挤压模都是浇铸合金模,第1种模子的硬度为HRC54,第2种模子的硬度为HRC 47.两种钴基合金模子的高温强度如图7-66所示。钴基合金模子在使用前应缓慢地预热到500~600℃,防止因热膨胀过快而引起裂纹。

5. 其他难熔金属和金属陶瓷

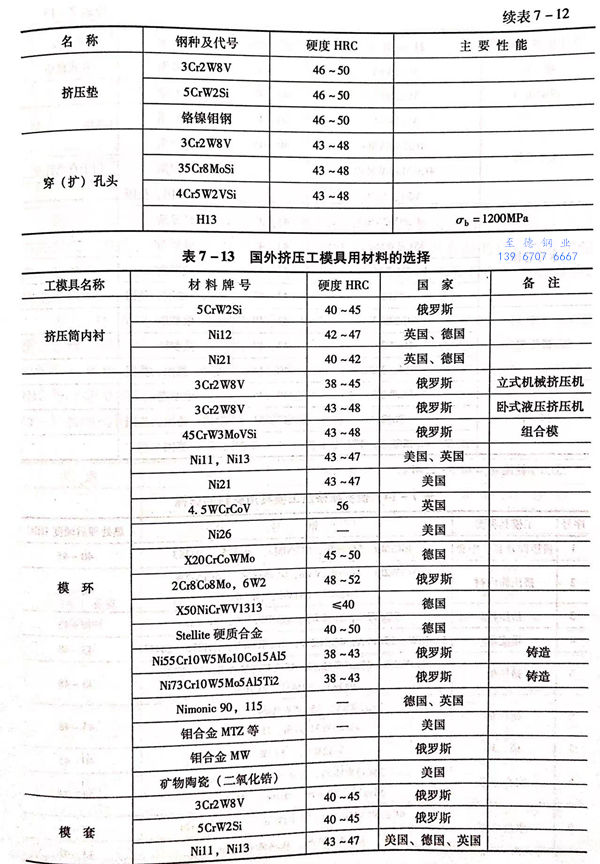

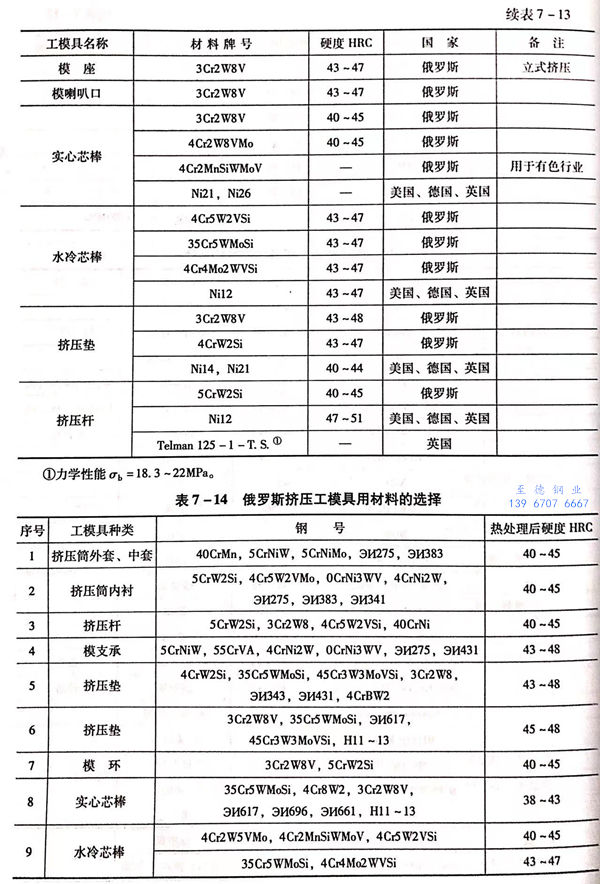

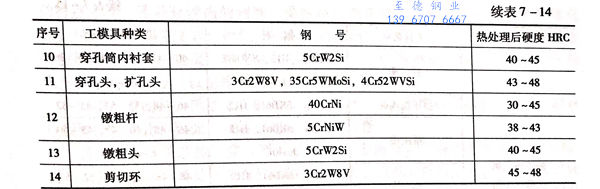

其他的难熔金属,如钶、钽和钨同样具有模具特性。钽和钨具有比钼高的再结晶温度,但钽的价格高,而钨加工困难,都难考虑用作挤压模具。钶的再结晶特性与钼相类似,且钶合金能够达到与钼合金类似的高温性能,而价格可能会稍比钼合金便宜。因此,钶有可能作为热挤压模具的材料。此外,金属陶瓷和钨虽然加工困难,但用于制作组合挤压模的模环,可以达到较高的使用寿命,必要时可做此选择。一些模具钢的化学成分见表7-11,俄罗斯一些挤压和穿孔工模具材料选用范例见表7-12,国外挤压工模具用材料的选择见表7-13和表7-14.

不锈钢管热挤压时,由于工模具与高温坯料的接触时间比较长,同时又受到高挤压力的作用,因此,对于制作不锈钢管挤压工模具的材料必须要求具有高的高温抗软化能力,耐磨性,挤压时不产生变形,高的韧性,不产生裂纹和具有良好的耐热性,抗龟裂性能。

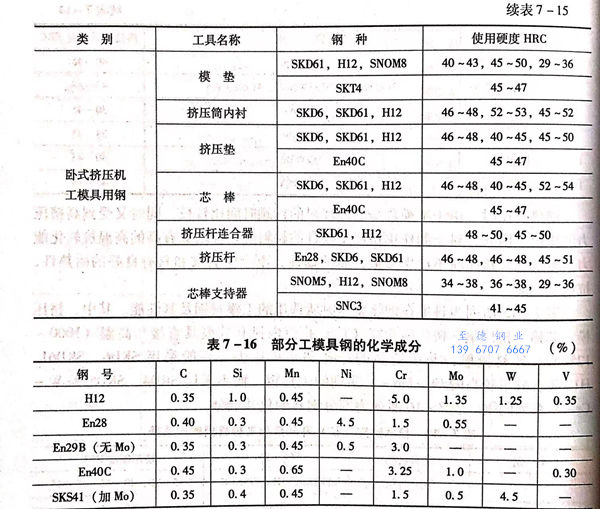

表7-15所列为日本在钢热挤压时所选用的工模具钢及其性能。其中,挤压模、芯棒、挤压垫、挤压筒和穿(扩)孔筒内衬套等模具直接与高温(1000~1250℃)坯料接触,并承受高的穿孔和挤压压力,一般采用SKD6、SKD61、H12等含硅量较高的Cr-Mo-V系列的工具钢,而不采用SKD4、SKD5等W-Cr-V系列的钢。表7-16所列为部分钢号的化学成分。

一般情况下,钨系工具钢,由于较高的钨含量,在600~650℃的高温下,具有良好的耐热强度和耐软化阻力,并且抗磨性能良好。但因为其合金含量较高,使钢的韧性降低,而且在急冷急热的条件下,容易产生裂纹缺陷。为了提高材料的韧性,工具要进行水冷或油冷。故这类工具钢不适用于表面温度急剧变化的使用场合。而即使在使用这类工具钢的情况下,在工具冷却时必须保持连续性和缓慢的冷却方式。对于小型工具,要防止可能引起的空冷硬化,通过热处理可使工具的变形比油冷小,相对提高了韧性,也即提高了耐热龟裂性能。一般而言,这类钢的淬火温度越高,其高温硬度也越高,而导致韧性和耐热龟裂性能可能会降低。对于SKD4、SKD5等钢种,由于在大约600℃温度下会产生二次析出硬化现象,则为了获得所要求的硬度,一定要采取一种较高退火温度的热处理。

铬系工具钢是一种以5%Cr为主要成分,并加入Si、Mo、V等合金元素的钢种,如SKD6、SKD61等相当于这类钢。但也有采用H12等加入1%左右W的钢种。这类钢种除了具有良好的淬火性能,能够空冷硬化,且热处理变形非常小的特点之外,还具有较高的韧性、受热冲击强度较高、耐热龟裂性能较好等优点。只是钢的热强度和红硬性较钨系工具钢略低。作为在500~600℃操作温度下使用的工具,用途很广。尤其是与SKD4、SKD5等钢相比较,即便是用于较大型的工模具,也可以空冷硬化,并得到高的硬度。

值得注意的是,钨系工具钢和铬系工具钢一样,脱碳或渗碳都会导致其耐热龟裂性能的恶化,因此,在热处理时应十分注意。

挤压模、挤压芯棒、穿(扩)孔头采用表面镀铬,对于提高其使用寿命,提高制品的表面质量是一项有效的措施。此外,也有对挤压工具表面进行高温喷镀氧化铝、二氧化锆等。但由于喷镀层的边界部分的强度和热冲击以及喷镀层易于剥落等技术问题,导致这些措施没有获得预期的效果。

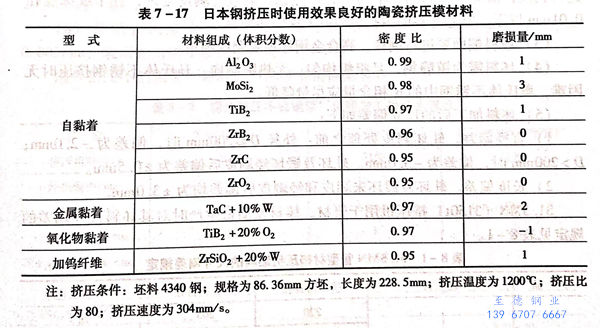

同时,还有采用将金属氧化物、硼化物、碳化物等粉末在1500~2200℃温度下,以9072MPa的高压力成型法制成的陶瓷挤压模,将AISI 4340钢在1200℃温度下,以挤压比为80进行挤压加工,得到了良好的效果。表7-17所列为日本用作挤压模时使用效果良好的陶瓷材料。