不锈钢管挤压工模具的使用寿命取决于挤压工模具的使用条件。影响挤压工模具使用寿命的条件有:挤压温度(坯料的加热温度)、工艺润滑状态(润滑剂的性能与施加方法)、挤压速度、材料的变形抗力、挤压比(变形量的大小)以及使用不锈钢管挤压工模具的条件(如工模具的使用温度、材料及其设计和加工的质量)等。但是,以上使用条件对于挤压工模具使用寿命的影响并不是单独起作用的,而是各种条件相互关联在一起,综合的作用下影响到不锈钢管挤压工模具的使用寿命和挤压产品的质量。

1. 挤压温度的影响

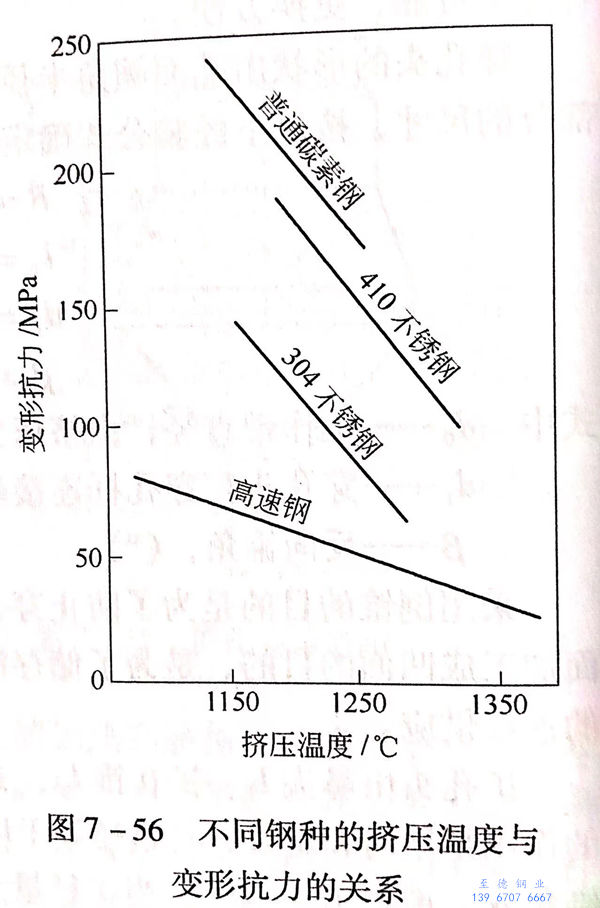

挤压温度包括坯料的加热和再加热的温度、挤压过程中的温升和温降。图7-56所示为不同钢种的挤压温度与变形抗力的关系。

由图7-56可以看出,随着挤压温度的增高,变形抗力降低;反之,由于工模具接触高温的坯料,无论其表面有多少熔融玻璃润滑剂的绝热作用,但与高温坯料的接触不可避免地会导致工模具寿命的降低。此外,即使采用无氧化加热,而高温坯料在输送和操作过程中的二次氧化,也会降低玻璃润滑剂的使用效果,从而降低了工模具的使用寿命,并且会导致挤压成品钢管产生裂纹等缺陷。同样,低温挤压使变形抗力增大,使挤压过程不稳定,会导致玻璃润滑不充分,而对工具寿命和成品质量造成不良影响。

2. 玻璃润滑剂的影响

润滑状态的好坏在很大程度上决定着挤压工模具的使用寿命和挤压产品的质量。一般情况下,将作为润滑剂的玻璃提供给坯料的前端面和外表面,在挤压钢管时还要输送到坯料的内表面。由于挤压时的挤压力高达500~1000MPa,因此,在挤压模、挤压筒内衬、芯棒与被挤压坯料之间形成厚度约为0.1mm的熔融黏稠的玻璃薄膜,起到润滑与绝热的作用,从而可以保护这些工模具。如果玻璃薄膜层过厚,或留有未熔玻璃的残余,绝热性虽好,但会加速工模具的磨损,且过厚的玻璃润滑层是很不稳定的;若玻璃薄膜层过薄,则玻璃薄膜的连续性会遭到破坏,导致挤压时润滑不良而降低工模具寿命。因此,适当的性能、合适的数量、正确地施加玻璃润滑剂,乃是热挤压必需的条件。

玻璃润滑剂的绝热性不会随着玻璃的成分变动而改变,但其润滑性(黏性)不同,从而必须根据钢种、挤压温度来选择适当化学成分的玻璃。

3. 挤压速度、变形抗力、挤压比的影响

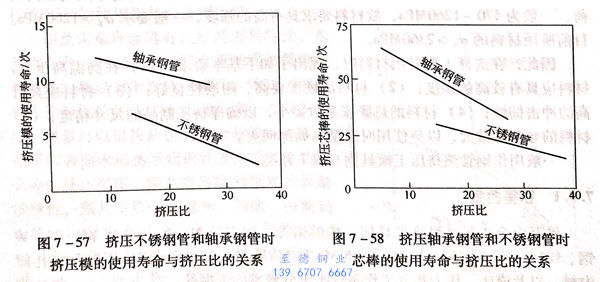

图7-57所示为在φ175mm的挤压筒(采用SKD4工具钢的挤压模,其硬度HRC为42~46)中挤压轴承钢管和不锈钢管时,每个挤压模的使用寿命与挤压比的关系。从图7-57可以看出,挤压模的使用寿命随着挤压比的增加而降低,同时挤压不锈钢管时,挤压模的使用寿命较挤压轴承钢管时要短。

图7-58所示为挤压轴承钢管和不锈钢时芯棒的使用寿命与挤压比的关系。挤压条件为采用φ175mm挤压筒;挤压模材料为SKD4,硬度为HRC35~40;挤压筒内衬材料为H12,硬度为HRC 40~43.

由图7-58可见,芯棒的使用寿命远比挤压模要高。但是,挤压比、挤压钢种同使用寿命的关系与挤压模的倾向相同。

挤压筒内衬平均的使用寿命为4000~6000次,若在镀铬后可以达到8000~10000次。

挤压垫采用SKD61钢,硬度为HRC40~45,其平均寿命为3000次。钢种和硬度相同的模座支承约为10000次,模座为3000~4000次,挤压(穿孔)杆、芯棒支承等寿命可达数万次至数十万次以上。