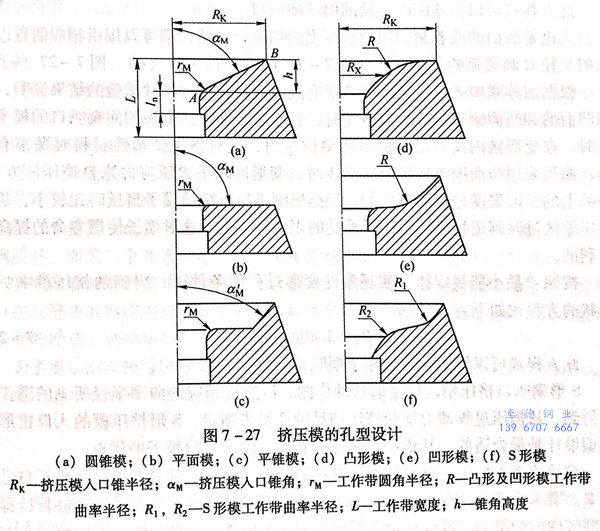

不锈钢管挤压模的孔型设计包括压缩区AB段的形状设计(图7-27),过渡半径的选择,定径带长度ln的确定(图7-27(a)).压缩区的形状按照作图的法则确定。同时,还要从模孔中的速度、应力、变形或其他参数的分布情况出发,得到具有凹面的、凸面的、S形或其他形状的压缩区形状的不锈钢管挤压模(图7-27).

不锈钢管挤压模最主要的部分是定径带,其决定了金属流动过程的动力学。

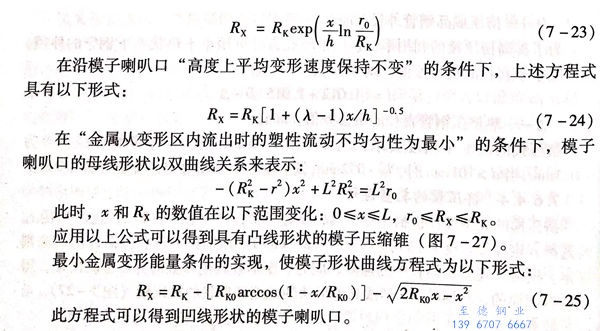

根据金属在“整个高度上压缩不变”的条件,压缩锥的形状可以用以下等式来描述:

无论是凸面的或者是凹面的挤压模的喇叭口形状,都可以用由相应的点以求出的半径R画圆弧的方法得到(图7-27(f)、图7-27(d)、图7-27(e)).

根据前苏联中央黑色冶金科学研究院的资料,通过各种试验的结果证明,采用凹面的和凸面喇叭口的模子挤压时,具有以下规律:采用凹面喇叭口的模子挤压时,在变形区内具有最大的液体单位压力,这对挤压低塑性材料时是很有利的;而当采用凸面喇叭口的模子挤压时,变形区内最大压应力来自挤压杆方面,制品上的变形强度分布得不均匀,经凸形喇叭口母线的模子挤压时比较小,从模子压缩区过渡到定径带时,模子承受的正应力较低,这对模子使用寿命的提高是有利的。

按照“最小能量定律”实现塑性变形过程的条件下,得到的挤压模喇叭口形状的方程式如下:

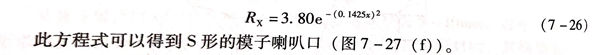

S形喇叭口挤压模入口锥形状的作图,以连接相应的曲率半径所画的圆弧即可得到。从挤压过程动力学和挤压制品的质量来衡量,S形挤压模的入口锥形状孔型设计是最合适的。其集中了凹形的和凸形的喇叭口模子的优点。

玻璃或者类似的材料制作的润滑垫的应用,对模孔的孔型设计提出了自己的要求。要求主要包括在压缩区变形轮廓的研究和选择上,看其是否能够保持得住变形区内的润滑剂,确保在整个挤压周期中形成连续的润滑膜。平面模或具有入口锥角度2αm=90°~180°的锥形模在很大程度上符合此要求,因而在实际生产中得到了广泛的应用(图7-27(a)~图7-27(c)).在采用玻璃润滑剂的挤压过程中,具有角度2αm=90°~180°的挤压模在挤压难变形材料时应用;而角度2αm>120°的挤压模在挤压有足够塑性的金属时应用。

法国工程师赛茹尔内建议采用第一个定径孔直径比第二个定径孔直径大1.5mm的挤压模。因为这样可以将润滑剂保持在圆环的槽内。为此建议采用带有同心圆槽子的圆锥形入口的挤压模。

由于使用平面模时可能会形成金属的环状裂纹,所以用具有平锥形孔型的挤压模。在模子与挤压筒的连接处,将模子做成有角度2αm=90°~120°的圆锥形(图7-27(b)和图7-27(c)).

俄罗斯巴尔金中央黑色冶金科学研究院在挤压不锈钢、镍基高温合金和难熔金属试样时,所进行的具有圆锥孔型的挤压模的试验中可以确定:最小的挤压力是发生在采用角度2αm=90°~120°的模子的情况下,模子的角度在这个范围内无论是向小还向大的方面变化,都会使挤压力平均增加10%~15%.同时,挤压初始的峰值负荷也更高。在小角度的条件下,会引起坯料前端更加变冷,而在较大的角度(2αm=180°)时将引起挤压开始阶段的不利的动力学条件。随着角度2αm从60°增大到180°,表面质量有所改善,这与润滑膜厚度的减小有关。

从模子圆锥部分到定径孔的过渡半径rm的大小变化不会影响挤压力的大小,但是制品的表面质量随着rm的增大明显地恶化。当rm从1mm增到30mm时,表面粗糙度数值从15μm增加到24μm,这也是与润滑膜厚度的变化有关。

对挤压模定径带的宽度大小的研究表明,此参数无论是对过程的力学性能参数还是对制品的表面质量都没有明显的影响。因此在孔型设计的三个基本要素中,第一个要素(αm)既影响力的参数,又影响表面质量;第二要素(rm)只影响质量;而第三个要素(ln)对这些参数都表现出中性(图7-27(a)).

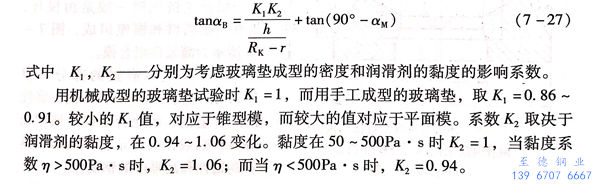

在有玻璃润滑剂挤压的条件下,过程动力学取决于自然的喇叭口形状。此喇叭口在润滑垫的厚度内形成自然喇叭口的形状。除了模子的锥角之外,还与玻璃润滑剂的性质、玻璃垫的厚度及其密度有关。

为了更加准确地分析金属的流动情况,必须采用的不是设计的模子角度αm,而是提出的自然喇叭口的角度αBo、αB可以由下式确定:

在挤压型材时,模子的孔型设计具有特别重要的意义,因为沿截面上金属流动的最大不均匀性是型材模所固有的特点。型材各部分之间金属流动速度的不均匀性,使得型材挤压尺寸不精确,金属中有高的残余应力,出现了纵向和横向的弯曲以及模子上高的局部磨损。由于在挤压过程中诸多的不利影响,异形材模子孔型设计时的主要任务就在于达到挤压金属、流动的最小不均匀性。同时,孔型设计当确保挤压型材的线尺寸和角度的精确度。流动速度的不均匀性的降低,由模子平面上孔型布置的正确选择和异形模孔各部分工作带大小的选择来达到。模子上孔型的正确布置不仅仅确保挤压制品具有最小的弯曲度,而且也减少了制品薄壁部分挤不出的可能性。

在选择挤压模上孔型布置时,要遵循以下原则:

1. 当型材具有两个对称轴时,其重心与模子的几何中心重合。

2. 当型材具有一个对称轴且型材各部分的厚度彼此无明显差别时,也使其重心与模子的几何中心重合。

3. 型材不对称的断面和具有一个对称轴,但各部分厚度有明显差异的断面,其孔型应布置得使厚的部分最大限度地接近模子中心。

型材各部分流出速度不均匀性的充分减小,可以采用入口锥和定径带长度的改变来达到。对于型材质量较大的部分,定径带长度取得较大,使得这部分流出时的能量损失增加,和型材质量较小部分的金属流动速度增加。最小的定径带宽度,由其足够的耐磨性决定,该耐磨性保证了型材的轮廓尺寸和壁厚的稳定性;而最大的定径带宽度,由不发生挤压金属脱离定径带的条件来决定。

挤压模足够长的工作带分成两部分:其母线与挤压轴的倾角为3°~6°的锥度部分和定径带圆柱部分。