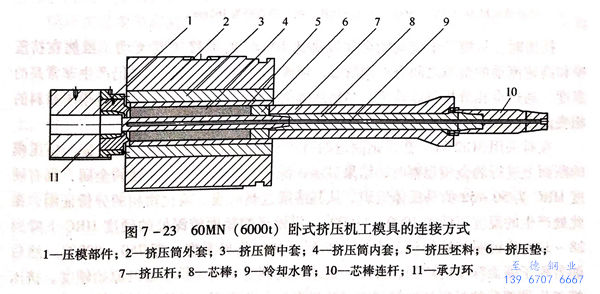

为了得到具有精确几何尺寸的不锈钢管,挤压中心线在挤压过程中始终保持在一条直线上,并且固定不变极为重要。这主要取决于两个因素:一是移动横梁和挤压筒的导向装置的加工和调整精度;二是挤压模与挤压筒内衬的连接方式(图7-21).

早期挤压模和挤压筒内衬的连接采用圆柱形连接(图7-21(a))或圆锥形连接(图7-21(b)).采用圆柱形连接时,使挤压筒内衬在模子安装处引起过度的磨损,减小了内衬的有效长度,限制了大尺寸挤压产品的挤压,且当更换模子和使压余和模子分离时,增加了人工操作的工作量,以及因为要采用模后锯切压余而增加金属消耗。挤压模和挤压筒采用圆锥形连接时,一般由于挤压模和挤压筒内衬的接触面积很小,对挤压筒支承的面积不大,因此甚至在很小的偏心负荷作用下,就会导致挤压中心线直线度的破坏。因而实际生产中,把模子的外圆锥部分和挤压筒内衬套的相应部分设计成有15°~30°范围内倾角的圆锥形配合。

为了进一步改善挤压模和挤压筒内衬套的连接状况,英国菲尔汀公司提出了挤压模和挤压筒内衬套的圆柱一圆锥形结合的新的连接方式(图7-21(c))。采用这种新的连接方式使挤压筒内衬的支承面积增大,模子和挤压中心线的同心度大大提高,并且,可采用模环更换和压余取出等简单的机械化操作。

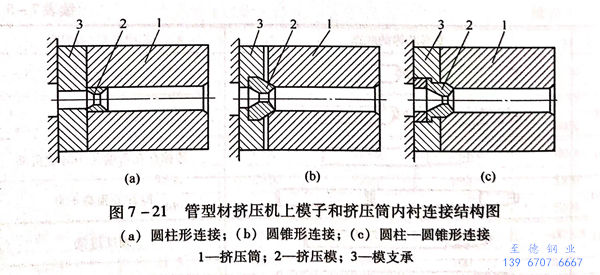

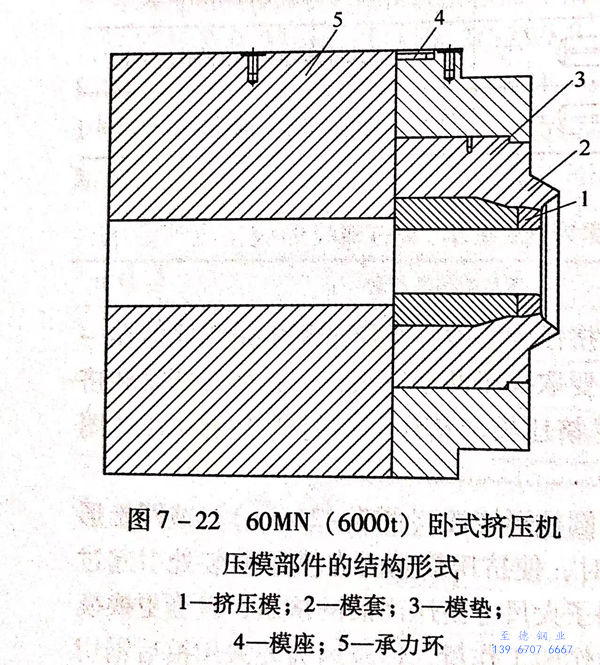

在现代的不锈钢管棒型材挤压机上,由于普遍地采用了多工位的旋转模架结构和多工位的移动式模架结构,允许在挤压中心线之外完成挤压模的冷却、检查、修理和更换等全部准备工序。并且,为了适应新的模架结构,将挤压模及其附件,包括模套、模座、模垫、承压环等装配成压模部件的组合。一般压模部件可由3~8个零件组成。根据挤压机的结构和工模具配置形式的不同,有着不同结构的压模部件。例如,60MN(6000t)卧式挤压机的压模部件由挤压模、模套、模垫、模座和承压环五大件组成(图7-22),这些部件的制造精度对于管材和空心型材的壁厚均匀性有很大影响。

不锈钢管压模部件的作用如下:

1. 挤压过程中,挤压模或通过压模部件与挤压筒内衬密封并锁紧,避免金属从连接的缝隙中挤出。

2. 通过压模部件各个零件制造精度的控制和装配调整,使挤压模和挤压中心线保持同心,以保证挤压钢管壁厚的均匀性。

3. 在现代大型挤压机上,由于采用旋转式模架、摆动式模架或抽屉式模架,在每次挤压后检查或更换挤压模时,将压模部件移出,待检查、修理、更换和重新装配后移入挤压中心线使用。实现了挤压模的双工位工作,工具准备工作不需要附加消耗挤压周期时间。

由此可见,挤压机压模部件的结构设计,各个零件的加工精度,装配调整以及固定方法对于挤压不锈钢管和空心型材的产品质量都是极为重要的。