美国的空军部门于20世纪中期建成了6台12000吨级的挤压机,其中3台用于挤压铝合金,3台用于挤压钢和难熔合金,柯蒂斯·莱特公司的12000吨挤压机就是其中的1台用于挤压钢和难熔合金的挤压机。

该挤压机为四柱卧式挤压机,设备长45.72m,1955年开始兴建,1956年投产。挤压机为多压力缸式结构,中央主缸的挤压力为8000t,两个侧缸各为2000t.挤压机分三级压力控制,即4000t、8000t和12000吨.

挤压机为水压挤压机,有两种液一气系统,即低压预充液系统和高压水泵一蓄力器系统。蓄力器充以压力为31.5MPa的高压水,高压水或者来自蓄力器水罐,或直接来自由两台11.2MW同步电动机驱动的卧式三级双柱塞泵。8个无活塞式蓄力器罐(直径1625.6mm,高939.8mm,体积1.214×106m3)储存高压水,罐顶的高压空气由56kW的4台空气压缩机供给。

上述动力设备能使挤压机每小时工作22个周期,最大挤出速度304.8mm/s,最大挤压速度76.2mm/s.

挤压机带有以下辅机:1. 用于切除压余的液压剪和液压锯;2. 液压坯料升降车;3. 内置独立的芯棒驱动系统;4. 低压大容量水压系统,低压充液罐,用于快速进给;5. 出料台,单轨吊运装置,行程指示器及其他;6. 挤压筒预热系统,在挤压筒移动梁内装有72个辐射式烧嘴,用以保持挤压筒温度在482.2℃,烧嘴外围是绝缘材料,以保持挤压筒移动梁外部温度在93.3℃左右。

此外,12000t挤压机的后部工序还配备了以下设备:1. 长1016mm的固溶热处理炉,配有水及油淬火池;2. 长1016mm的车底式退火炉;3. 两台液压矫直机;4. 450t冷拔机,能拔制长度达1016mm的钢管和型材;5. 无损检测设备;6. 装备齐全的机修车间;7. 坯料加热炉,包括2座盐浴炉,4座感应加热炉,加热温度达1482.2℃.

挤压模的材料是H12工具钢,硬度HRC为42,挤压芯棒的材料也是H12,并且经车削后磨光到表面光洁度达32均方根值,以保证钢管内表面有良好的光洁度。当采用经表面硬化,磨光并抛光的H12平面模时,效果良好,磨损最小。使用锥形模时,导致入口半径的磨损。

该挤压机曾为航天和核电等工业部门提供过各种材料的大型断面的型材和管材产品。

用于核潜艇,材料为HY-80的T形断面的结构型材。这种大型型材的抗拉强度为586~655MPa,在48.9℃时的冲击强度为121.94N·m,伸长率为22%.用于核潜艇的潜望镜筒,材料为A1S1304不锈钢,挤压钢管经450t冷拔机冷拔加工,利用控制总的冷拔变形量来达到所要求的钢管的力学性能。

用经真空冶炼的高纯坯料,挤压透平材料,如M-252,Inconel 700,Waspoloy,Udimet 700等挤压大型断面的管材和型材用于各重要工业部门。挤压这类材料小断面型材时,采用挤压比为8左右时,可以得到较好物理性能的产品。而挤压材料为Waspoloy的产品时,需要采用坯料包套挤压工艺。可用低碳钢作为包套的材料,并在包套时需装置小排气管。

这类材料在加热时需采用辐射罩,辐射罩由2mm厚的低碳钢板制成,辐射罩可以防止坯料从盐浴炉中出炉后,减少温度损失。另外,为了提高贵重金属的成材率,挤压时,可以采用304不锈钢铸态的前垫块和经过预热的碳素钢后垫块的挤压方法。

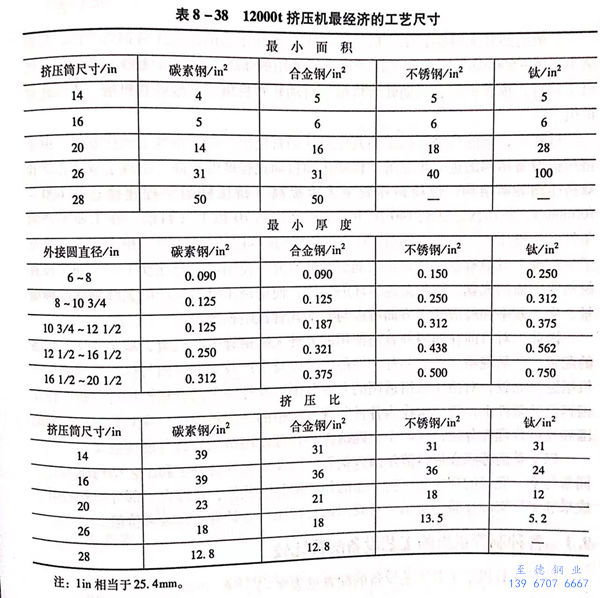

12000吨挤压机最经济的工艺尺寸见表8-38.