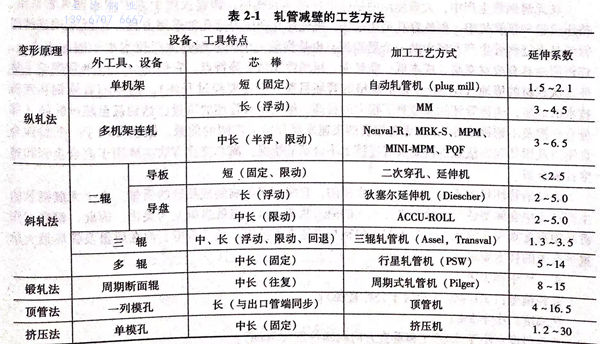

我们通常将毛管的壁厚加工称之为轧管。轧管是不锈钢管成形过程中最重要的一个工序环节,这个环节的主要任务是按照成品钢管的要求将厚壁的毛管减薄至与成品钢管相适应的程度,即它必须考虑到后续定、减径工序时壁厚的变化;并改善毛管的内外表面光洁度和壁厚的均匀度。通过轧管减壁延伸工序后的管子一般称为荒管。轧管减壁方法的基本特点是在毛管内安上刚性芯棒,由外部工具(轧辊或模孔)对毛管壁厚进行压缩减壁。依据变形原理和设备特点的不同,它有许多种生产方法,如表2-1所示。一般习惯根据轧管机的形式来命名热轧机组。轧管机分单机架和多机架,单机架有自动轧管机、阿塞尔轧机、ACCU-ROLL等;连续轧管机都是多机架的,通常4~8个机架,如MPM、PQF等。目前轧管工艺主要使用连轧(属于纵轧)与斜轧两种。

1. 连续轧管机组的特点

轧制时,不锈钢管及芯棒一起做直线运动,机组生产效率高,延伸系数大(μ>6)能轧制长达30m以上的荒管,产品质量好(体现在内外表面上),壁厚精度高;品种、规格范围宽,既能生产碳纲、合金钢,又能生产不锈钢;可生产D/S>45mm的薄壁管,生产成本低,金属消耗和工具消耗低;产量高,适合大批量连续化生产;限动芯棒连续轧管机组可生产外径460mm的钢管,D/S可达40以上。缺点是一次投资大,轧制工具占用资金较多;生产的灵活性稍差;更换孔型时间较长,不适宜小批量的生产;限动芯棒连续轧管机在轧制厚壁管时受管坯加热长度和连轧机与脱管机距离的制约,致使许多规格的不锈钢厚壁管产品不能生产。

2. 斜轧管机组的特点

轧制时,不锈钢管及芯棒一起做螺旋运动,适宜轧制中厚壁钢管,适应高精度、小批量、多品种的高附加值产品的生产,借助轧辊的离合就可改变孔型尺寸,生产中灵活性大,特别适应较小批量生产,且工具消耗低。因没有脱管机,轧制厚壁管时限制较少;三辊轧管机(Assel)可作为连续轧管机组生产品种的补充,进一步优化产品的结构、合理地调配资源、增加生产的灵活性、特别是在应对小批量、多品种、多规格的市场需求时,市场竞争能力得到加强。缺点是规格范围窄,产量低;荒管长度一般小于15m,成材率较低;当轧制D/S>20时荒管的螺旋线严重,表面质量较差。