钢管的定径和减径是热轧不锈钢管生产中的最后一道荒管热变形工序,其主要作用是消除前道工序轧制过程中造成的荒管外径不一,以提高热轧成品管的外径精度和真圆度。

一、定径机

不锈钢管定径、减径和张力减径过程是空心体不带芯棒的连轧过程。定径的目的是在较小的总减径率和单机架减径率条件下,将钢管轧成有一定要求的尺寸精度和真圆度,并进一步提高不锈钢管外表面质量。经过定径后的钢管,直径偏差较小,椭圆度较小,直度较好,表面光洁。

定径机的工作机架数较少,一般为5~14架,总减径率约3%~35%,增加定径机架数可扩大产品规格,给生产带来了方便,新设计车间定径机架数皆偏多。

定径机的形式很多,按辊数可分为二辊、三辊、四辊式定径机;按轧制方式又分为纵轧定径和斜轧定径机。斜轧旋转定径机构造与二辊或三辊斜轧穿孔机相似,只是辊型不同。与纵轧定径相比较,斜轧定径的不锈钢管外径精度高,椭圆度小,更换品种规格方便,不需要换辊,只要调整轧辊间距即可;缺点是生产率低。

二、减径机

减径除了有定径的作用外,还能使产品规格范围向小口径发展。减径机工作机架数较多,一般为9~24架。减径机就是二辊或三辊式纵轧连轧机,只是连轧的是空心管体。二辊式前后相邻机架轧辊轴线互垂90°,三辊式轧辊轴线互错60°,这样空心荒管在轧制过程中所有方向都受到径向压缩,直至达到成品要求的外径热尺寸和横断面形状。减径不仅扩大了机组生产的品种规格,增加轧制长度,而且减少前部工序要求的毛管规格数量、相应的管坯规格和工具备品等,简化生产管理;另外还会减少前部工序更换生产规格次数,提高机组的生产能力。正是因为这一点,新设计的定径机架数很多也由原来的5架变为7~14架以上,这在一定程度上也起到减径作用。

减径机有两种形式,一是微张力减径机,减径过程中壁厚增加,横截面上的壁厚均匀性恶化,所以总减径率限制在40%~50%;二是张力减径机,减径时机架间存在张力,使得缩径的同时减壁,进一步扩大生产产品的规格范围,横截面壁厚均匀性也比同样减径率下的微张力减径好。

三辊式定减径机和二辊式定减径机相比,存在以下几个方面的差异:

1. 机架间距 三辊式定减径机机架间距比二辊式定减径机机小,但机械结构复杂;

2. 单机架变形量 与二辊式定减机相比,三辊式定减径机每个轧辊轧制变形量小,管端增厚长度小、切头切尾少、金属损耗少;

3. 不锈钢管质量 三辊式比二辊式定减径机轧辊孔型周边的速度差小,从而减少轧辊与钢管的相对滑动,轧辊较小,沿周向每个轧辊孔型与钢管接触弧长较小,这使周向上所受的变形力比较均匀,金属变形时的流动趋于均匀,从而可以减少横向壁厚的不均匀程度,所以三辊式定减径机与二辊式定减径机相比,生产的钢管外径圆度较好;

4. 机架布置 三辊式定减径机轧辊交叉60°,使轧机结构简化,便于布置;

5. 张力的建立 三辊式定减径机轧辊数目多,则轧制时对钢管的曳入性能较好,可在较短的咬入钢管长度上建立足够的张力;

6. 可调整性 二辊式定减径机容易实现在线孔型尺寸的调整,以满足标准,规范对外径偏差的要求,而三辊式定减径机一般不能实现在线孔型尺寸的调整。

现在广泛采用的是三辊定减径机。

三、张力减径机

1. 张力减径机的特点

张力减径机实际上是一种空心轧制的多机架连轧机,被轧制的钢管不仅受到径向压缩,同时还受到纵向拉伸,即存在张力,故称为张力减径。在张力的作用下,钢管在减径的同时,还利用各架间建立足够大的张力来实现减壁的目的,进一步扩大生产产品的规格范围,横截面壁厚均匀性也比同样减径率下的微张力减径好。总减径率最大达75%~80%,减壁率一般可达35%~40%,总延伸系数一般在6~8,最大可达9以上,因此其工作机架数更多,一般为14~24架,甚至多达28架。

在无缝钢管机组特别是连续轧管机组中配置张力减径机具有以下特点:

a. 可以大大减少减径前的钢管规格,提高轧管机组生产效率,轧管机组只生产少数几个外径规格,而经张力减径后可以得到各种尺寸规格的成品钢管;

b. 可以减少前部工序(穿孔和轧管)生产工具的数量,提高机组作业率,由于管坯和荒管规格的减少,工具、备品备件和更换时间大大减少,生产更加稳定,从而增加了机组的作业时间;

c. 可以扩大品种规格,减径量高达80%,减壁量达45%,通过张力减径可以直接生产小口径无缝钢管;

d. 张力减径的延伸系数6~9,故可以生产长达165m的钢管。

张力减径的缺点是在张力减径机轧制中钢管中间部分的管壁受到张力作用而减薄,头尾两端的管壁由于受不到张力或受到的张力由小变大,出现增厚段,这部分增厚超过公差,需切掉,增加了切头尾损失,所以一般要求进入张力减径机的管子来料长度要足够长,在经济上才合理。

近年来张力减径的发展趋势是:

a. 三辊式张力减径机采用日渐普遍,二辊式只用于壁厚大于10~12mm的厚壁管;

b. 减径率有所提高,入口荒管管径日益增大,最大直径现在已达300mm;

c. 出口速度日益提高,现已到16~18m/s;

d. 近年来投产的张力减径机架数不断增加,目前最多达到28~30架。

2. 张力减径机的管端偏厚

张力减径机的工艺特点是应用相互紧靠及串列的轧制机架序列使钢管的外径递减,同时利用该序列中轧制速度差在钢管上形成纵向拉应力,张力,通过控制张力的大小来使钢管壁厚按要求值变化。因此现代张力减径机不仅可以减径,同时可以减壁,而且横截面上壁厚分布比较均匀。但它有个突出的缺点,就是首尾管壁相对中部偏厚,增加了切头损失。

a. 管端偏厚成因

影响管端偏厚的因素很多,但造成张减管端偏厚的主要原因是轧件首尾轧制时都是处于过程的不稳定阶段。首先,轧件两端总有相当于机架间距的一段长度,一直都是在无张力状态下减径;其次,前端在进入机组的前3~5机架之后,轧机间的张力才逐渐由零增加到稳定轧制的最大值,而尾部在离开最后3~5机架时,轧机间的张力又从稳定轧制的最大值降到零。这样轧件相应的前端壁厚就由最厚逐渐降到稳定轧制时的最薄值,尾端又由稳定轧制的最薄值逐渐增厚到无张力减径时的最大厚度。

b. 影响管端偏厚因素

首尾厚壁段的切损率,主要取决于以下因素:

①. 机架间距愈小,厚壁端愈短;

②. 传动速度的刚性愈好,恢复转速的时间愈短,首尾管壁的偏厚值愈小,长度愈短;

③. 延伸系数和减径率愈大,首尾管壁的偏厚值愈大长度愈长;

④. 机架间的张力愈大,首尾相对中间的壁厚差亦愈大,切损愈高。

但从另一方面看,加大张力可以使用较厚的毛管提高机组产率,所以实际生产中应当摸索合理的张力制度,以求得最佳的经济效果。实践证明,进入减径机的来料长度应在18~20m以上,在经济上才是合理的。因此张力减径机多用于连续轧管机、皮尔格轧机和连续焊管机组之后。

目前试图用分析公式计算管端偏厚段的长度尚有一定困难,实际生产中多以经验公式估算。式(5-1)适用于总延伸为1.5~7.0的情况:

c. 改善管端偏厚措施

为了减少张力减径机的切头损失,主要可以从下面几方面着手:

①. 改进设备设计,尽量缩小机架间距;

②. 改进工艺设计,尽量加长减径机轧出长度;

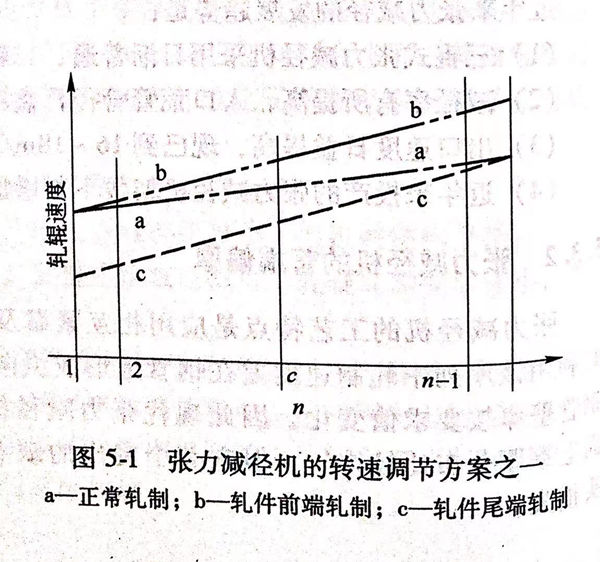

③. 通过电器控制改善轧机传动特性,图5-1为张力减径机的一种调速方案,稳定轧制时各机架转速根据张力要求按a线分布;前端轧制时使轧辊转速按b线分布,令各机架转速的增值总是依次略高于上一机架;尾端轧制时使轧辊转速按c线分布,令各机架转速的降低值总是依次小于上一机架;其目的是使轧件首尾通过减径机组所受的张力变形效基本上与稳定轧制时相近,减少管端增厚的程度和长度,减少切损;

④. 提供两端壁厚较薄的轧管料;

⑤. “无头轧制”,这种轧制方法如能实现,将使偏厚端头的切损降到最低限度,但在实际生产中应用还存在一定问题,目前发展势头不大。

现代张力减径机轧后成品长度一般在120~180m,进人冷床前由飞锯或飞剪切成定尺。

管理计算机和过程控制机的投入使用,使张力减径机管端增厚控制CEC得以实现,这样能在更大程度上满足工艺的要求,为张力减径生产的高产、优质、低消耗开拓了更加广阔的前景。在广泛应用的连续轧管机后面配置一台张力减径机作为成形机组,即可满足连续轧管机的产量要求,又可解决产品规格的要求,这样用一种或两种连轧荒管即可生产几百种不同规格的热轧不锈钢管,这标志着钢管生产的最新发展方向,使无缝不锈钢管生产实现大型化、高速化和连续化。张力减径机已经在几乎各类轧管机组和中小型焊管机组上得到广泛的应用。