自动轧管机由瑞士人斯蒂芬尔(R.C.Stiefel)于1903年发明,1906年建立第一套机组。实质上这种命名欠科学,“自动”一词是相对于当时周期式的人工喂料而言的,因我国第一条热轧无缝不锈钢管生产线-鞍钢无缝工程使用了前苏联的这一技术术语,致使这一名称沿用至今,而英美技术文献称其为“Plug mill”。

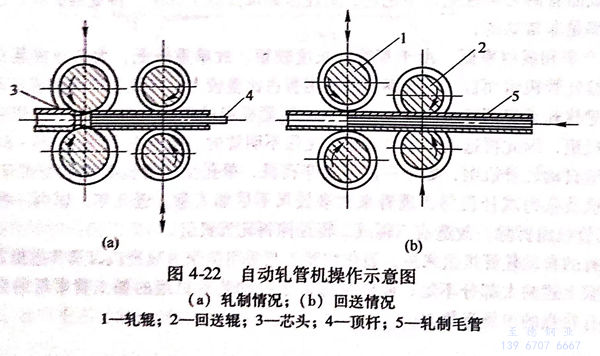

自动轧管机由主机、前台和后台等部分组成。主机是二辊不可逆纵轧机,在工作辊后装有一对高速反向旋转的回送辊,为实现对荒管进行2~3个道次轧制的目的,上工作辊和下回送辊可以快速升降,以保证荒管能迅速返回前台进行2~3道次的轧制。如图4-22所示为自动轧管机工作示意图。

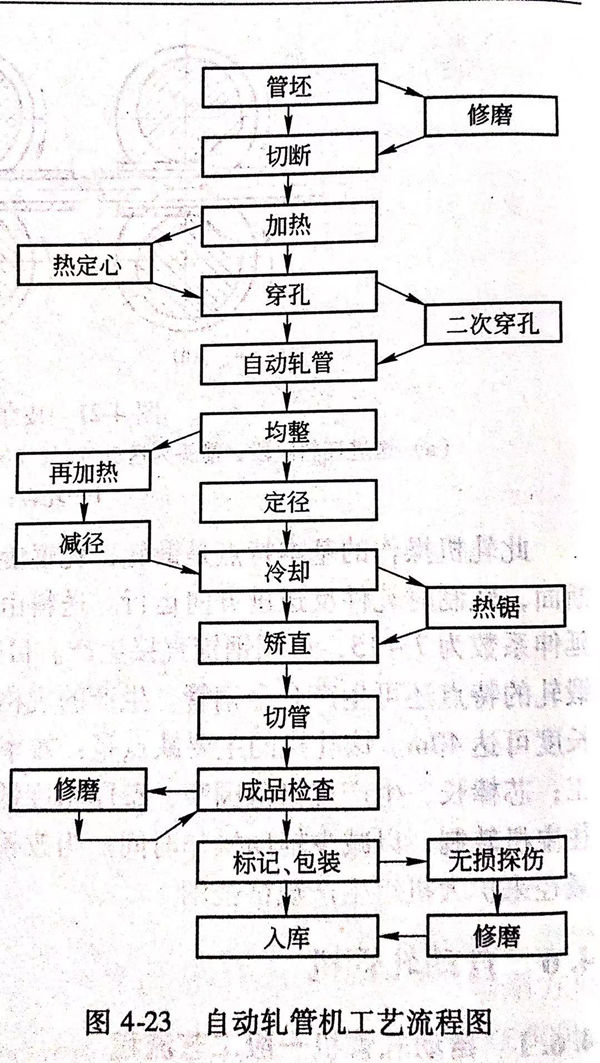

自动轧管机的轧制过程是将前台的毛管先推入主轧机,通过由轧辊孔型和顶头组成的变形区进行减径、减壁的延伸轧制,不锈钢管轧后停留在后台,然后由二辊式回送辊将不锈钢管返送回前台,即完成一道轧制。返回的不锈钢管在前台翻转90°,再如上述过程进行下一道轧制,一般要进行2~3道轧制。轧件在带开口的圆或椭圆孔型中,往复纵向轧制。基本工艺流程如图4-23 所示。

一、自动轧管机特点

自动轧管机组曾是生产无缝不锈钢管的重要机组,直到20世纪70年代末,仍为全世界热轧无缝管生产的主导机组,目前仍占无缝不锈钢管总生产能力的一定比例。其主要特点是,可生产的产品的品种、规格范围大,对市场的适应性强,技术成熟易掌握,加工费低等。传统的自动轧管机组也存在以下致命的缺陷:

1. 尺寸精度低

由于自动轧管机组传统上是采用二辊定(减)径机,成品管的外径偏差只能达到一般标准要求的±1.25%,壁厚偏差只达到±(10%~12.5%)。

2. 表面质量差

自动轧管机的顶头内划伤、均整机的内、外螺旋道,特别是一辊定(减)径机的“青线”、“错位”等都影响成品管的内外表面质量;

3. 成品管供货长度短且齐(定)尺率很低

由于受轧管、均整轧制长度的限制,加上定径的延伸系数很小,成品管长度在ф100mm机组上很难达到8m以上,在ф140mm 机组上可达13m以上;

4. 力学性能、工艺性能差

对于S≤4.5mm的薄壁管,钢管均整后如未进行再加热,定径机后的钢管终轧温度大多在700℃以下,即使较厚的管子,在前面轧制过程中也经常出现低温钢,因此成品管的力学性能很不稳定,塑性指标常常低于标准,特别是扩口、压扁等工艺性能的不合格率是非常高的;

5. 生产率和成材率低

由于荒管的长度较短,故单重较低,大部分成品只能是单倍尺管,相对连续轧管机组而言,造成钢管的头尾所占比重较大,导致生产率和成材率都较低。

目前新建热轧无缝钢管机组时,由于自动轧管机组的单位(1t钢管)投资明显高于三辊和二辊斜轧机组,因此再选用自动轧管机组是很不明智的。国外在20世纪70~80年代曾有较多投入来改造自动轧管机组,如采用锥形辊穿孔机、单孔型轧管机架和串列式双机架轧管机、三辊式均整机及张力减径机等,现看来大多效果不尽如人意。近几年,国内一些企业将原有Φ100自动轧管机组拆除,改造成三辊或二辊延伸斜轧管机组。

对于现有的自动轧管机组来讲,强化均整工艺采用微张力减径机以及其他提高壁厚精度措施,即可克服上述的大部分不足;同时又保留了自动轧管机组的加工费用低的突出特点。这样,仍会具有较强的市场竞争力。

二、自动轧管机工具

自动轧管机传统上采用锥形顶头或半球形顶头,其实质均属锥形顶头,都是由圆柱段(轧制带)和“锥形”段组成,只不过半球形顶头的“锥形”段由一个大圆孤替代。球形顶头就是一个完整圆球,于20世纪60年代末青岛钢厂ф76mm无缝轧管机组上首先采用,随后在ф76mm和ф100mm 自动轧管机组得到全面推广。

采用球形顶头有许多好处,首先较简便地解决了自动轧管机组的“自动”更换顶头的难题;其次由于球形顶头没有固定的“轧制带”(任意一个“圆”都是轧制带),因此顶头的寿命较锥形顶头提高五倍以上,相应地不锈钢管的内表面质量显著改善(内划道减轻);同时轧制的电机负荷也有明显降低。

由于球形顶头在不锈钢管咬入时接触点对应的咬入角不是固定的-随着减壁量增大、“接触点”前移,相应的咬入角即非线性增大,因此极大地限制了轧管的减壁变形量。采用球形顶头的减壁量比锥形顶头约小50%,在ф76mm、ф100mm机组的最大道次减壁量不大于2.0mm。另外,由于球形顶头的轧制带理论上就是一条线(没有宽度),因此要求“顶头位置”的调整精度高,加上上述的咬入问题,给轧机调整增加一定困难。

三、均整机

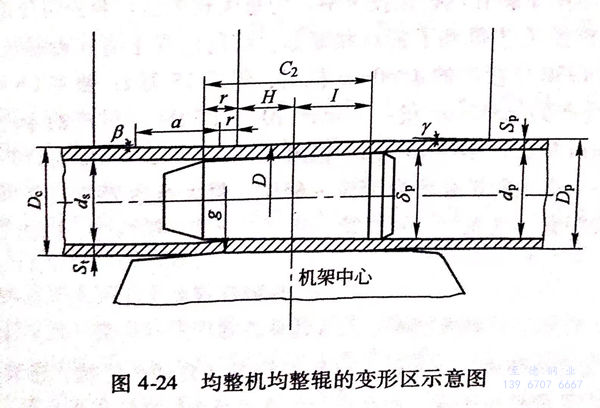

生产热轧成品管的自动轧管机需要配备均整机,现大多用的桶形辊均整的变形区如图4-24所示,由减径段、减壁段、均壁段和转圆段四部分组成。钢管咬入后,首先进入减径段,在锥形轧辊的作用下,边前进边减少直径;当不锈钢管前进到内壁与顶头接触时开始进入减壁段,在轧辊与顶头的作用下产生减壁变形;再前进至轧机中心线时,开始进入均壁段(虽然轧辊和顶头的母线是平行的,由于轧辊有喂入角,钢管在轧机中心线前是减壁,在轧机中心线后是“均壁”);到钢管内壁脱离顶头时,进入转圆段,直到脱离轧辊。

均整时(包括所有斜轧变形过程中)减径变形也有显著的“纠偏”能力,减径量愈大、“纠偏”作用也愈大。这一概念对改进均整工艺有很大的实用价值。应用了此思想在原有的Φ100mm自动轧管机组的均整机上,通过新的辊形设计,加大均整的减径量(甚至可进行等径均整),取得显著的效果:咬入条件大大改善,使均整轧制过程更加可靠;均壁效果明显(因主电机功率小,减壁量未能增加);均整轧制出口速度提高了15%左右,均整的延伸系数也接近1.00,进、出口变形区的轧制力分布均匀。

国内小型自动轧管机组普遍有忽视均整工序的倾向,这是不合理的,要改善壁厚精度,不仅不能忽视均整,而且应强化均整机和工艺。

均整机组的变形特点与二辊斜轧延伸机是相似的,在显著提高成品管的壁厚精度上具有非常大的作用,只是受现有设备(特别是主电机小)限制,变形量要小一些。均整和二辊斜轧延伸不仅可以消除在带开口的圆孔型或椭圆孔型中轧制出现的“对称型”壁厚不均,而且有很强的消除由斜轧穿孔毛管带来的偏心型壁厚不均的能力(纠偏)。在减壁段能有很强的“纠偏”作用,是其他轧管机所没有的。

在均整、两辊延伸、三辊轧管及七机架连轧上都做过专门试验,其结果是唯有二辊斜轧的减壁变形有显著的“纠偏”能力,三辊(斜)轧管机和七机架连轧机(纵轧)的减壁变形都没有观察到有“纠偏”能力。

几乎国内外所有资料基本都介绍锥形辊均整工艺是先进的工艺,某厂于1976年在ф100mm自动轧管机组上也进行应用(时间长达8年以上)。生产实践表明采用锥形辊均整工艺有较大的减径量和减壁量,咬入条件明显改善、扩径量加大、均壁效果较好。

但是其中最大的问题是顶头的轴向力大大增加,造成后台设备振动大、顶杆小车轴承损坏较严重。同时,当均整减壁量稍大时,易产生由于顶头轴向阻力造成金属“堆集”形成所谓的“内螺纹”。