为方便起见,浙江不锈钢管厂家本次以限动芯棒连续不锈钢轧管机的调整为例加以说明。

一、调整基本原则

连续不锈钢轧管机的调整应遵循以下原则:

1. 按目标长度计算连轧后长度,打印轧制表,输入辊径、辊缝、转速、限动速度、预插入行程、预穿鞍座高度、芯棒直径、在线支数、润滑速度、芯棒位、毛管位、芯棒支撑架、下夹送辊位置和速度、单辊位置、脱管后辊道位置和速度等参数。

2. 限动速度不允许低于86%,特殊情况需要说明。限动速度选取小于第一架出口速度,芯棒提前管头到达最末一架,避免出现空轧及限动超行程。

3. 正常生产时需压0.1mm(1个辊缝),可直接压最末两架,需压0.2mm及以上时,应从第一架开始由前向后各机架压相同值,以保证金属流量平衡,增加壁厚均匀性,减少抱棒。同样放0.1mm时,可直接放最末两架,需放0.1mm以上时,应从最末一架开始由后往前放同样辊缝。

4. 轧制力曲线反映各机架之间速度关系及堆、拉趋势。由于毛管壁厚、外径、温度影响以及各架磨损不同,测量误差等,应适当调整转速和辊缝,才能真正建立金属流量平衡。调整过程中要根据辊缝、电流、轧制进行。压下量优先原则就是调整时要根据情况优先保证压下量的正确和均匀,再进行其他方面的调整;n-1架调整法也就是在正常情况下,当n架出现堆拉不当时应当调整第n-1架。

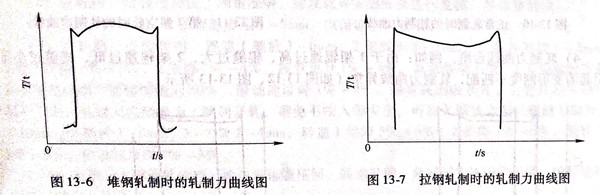

a. 当各机架的金属秒流量不平衡时,机架间就会出现堆拉现象(见图13-6、图13-7的曲线图,仅以其中某一架为例)。连轧调整时,要避免堆钢、拉钢,因为这两个现象对保证正常的稳定轧制和良好的壁厚质量不利。当生产薄壁不锈钢管时,甚至会因为拉钢严重而出现不锈钢管拉断现象。而生产某些规格的高钢级钢管时,堆钢轧制很容易引起连轧辊安全臼崩断,影响生产。

b. 安全臼断裂。

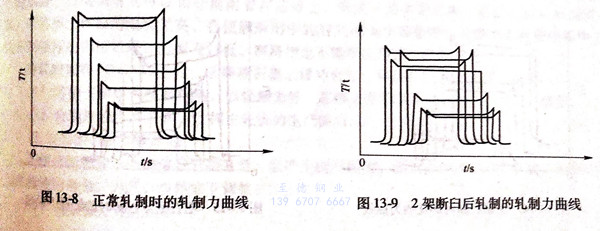

正常轧制时,某机架轧制力突然降低20%~50%左右,而且下一架轧制力随之突然增高,可判断该架有一个安全臼发生断裂;如果轧制力突然下降60%或更多,可判断为该架可能有两个安全臼同时发生断裂。为了避免判断失误,可以同时查看轧制电流曲线的情况,其形态与断臼后的轧制力曲线形态基本相似。图13-9为2架断臼前后的轧制力曲线,断臼后3架的轧制力过高(压力信号失真,曲线出现平台现象)。图13-8为正常轧制时的轧制力曲线。

轧辊断臼后不能继续轧制,应迅速适当调整各架变形量(重点调整断臼机架的压下量)和各架轧制速度,恢复正常轧制状态,否则会造成堆钢事故。同时,立即通知调度室,准备换辊。

c. 空轧现象

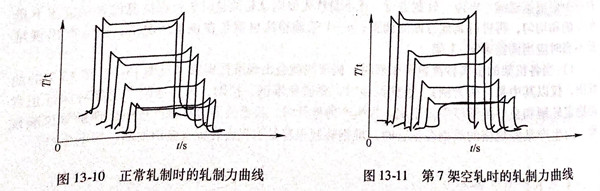

当芯棒预插人长度、限动速度、限动行程的设定值不适当时,常出现第7架轧机空轧现象,如图13-10和图13-11所示,空轧会影响钢管壁厚质量。

为了消除空轧现象,可在条件允许的条件下对芯棒预插入长度、限动速度、限动行程的设定值进行适当修正,保证芯棒提前于轧件到达最后一架连轧机孔型,并且在轧制完毕后才快速返回。

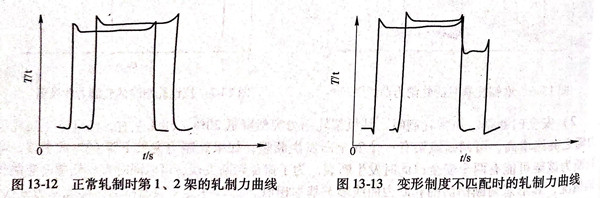

d. 轧制力曲线台阶

例如:由于1架辊速过高、辊缝过大,2架辊速过低、辊缝过小而引起的变形制度不匹配,轧制力曲线异常(如图13-12、图13-13所示)。

e. 毛管壁厚过薄现象。

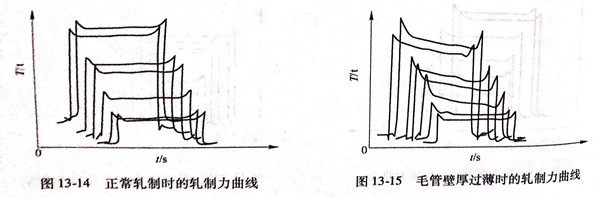

图13-14正常轧制时的轧制力曲线,图13-15毛管壁厚过薄时轧制力曲线。

二、换规格调整

1. 提前做好将来值输入,修正值记录,热测壁厚目标值、附加辊缝调整的计算工作,并进行复查确认。

2. 如果芯棒不换,可在本规格最后一支料后空约3步,即可让环形炉出一支下规格管坯,再空一个料位即可连续出料。如果壁厚由薄变厚(由厚变薄)时,应在辊缝修正值多放(压)差值0.2mm,轧第一架升速(降速)1%~2%,注意如脱管后长度、定径后长度、常化入炉长度接近极限值时,先不要多压差值,以免管子超长,可根据轧后实际情况进行调整。

3. 如果更换芯棒,壁厚变化不超过2mm时,连轧除正常调整外,可不做附加调整。壁厚变化0.2~0.5mm时,由厚变薄除正常调整外,每架多压0.2~0.3mm,1架降2%;由薄变厚时,除正常调整外每架多放0.3~0.4mm,1架升2%,2架升1%.连轧壁厚变化大于5mm时,应实测1~7辊缝,并参考原修正值,考虑轧辊磨损影响、辊缝偏差,进行实际调整。

4. 换规格时根据实测热测壁厚、轧制后长度进行调整。如果有异常应检查热测壁后、外径、温度等参数是否正确输入,热测装置是否到位,影响测量结果。

5. 在更换芯棒的同时,芯棒支撑架、芯棒支撑辊、芯棒位和毛管位同步进行调整。

三、换辊开轧

1. 空轧前,辊缝压到位,测量准确,对发现异常辊缝要进行复核,并调整到位。

2. 空轧时,1架、2架辊缝多压1~5mm,以保证空轧效果。

3. 开轧第一支钢管时,辊缝1架放3~6mm,2架放1.5~3mm,其余各架放1~2mm,转速1架降2%~7%,2架降1%~4%,脱管机升1%~4%,其余各架不变。1.架辊缝放车最多不要超过第7架辊缝值的50%,限动速度降1%~2%.遇有高钢级开轧、毛管外径大而控制不下来,轧制大孔型等为了顺利开轧,避免不咬入等发生,可加大调整力度。辊缝1架放6~10mm,2架放3~5mm,3~7架2~4mm,转速1架降5%~9%,2架降2%~6%,脱管升3%~8%,限动速度降2%~3%。

4. 当第一支不锈钢管轧过后,按正常辊缝压回,转速升回,并根据实测钢管长度、壁厚进行调整,达到目标值。

四、芯棒循环使用的参数调整

1. 按要求选取限动速度、步进行程、步距。

2. 经常检查石墨黏度和设备工作情况,保证喷涂和润滑效果。润滑环在Φ291及以上孔型时进行高度调整(加垫升高)。石墨喷涂长度根据生产和喷涂有效长度,一般不大于14m。预穿鞍座准确调整,控制好毛管直度,保证顺利预穿和石墨层不被划掉。

3. 正常轧制时,控制好芯棒工作段的温度(80~120℃),这样有利于迅速蒸发润滑剂中的水分,石墨润滑剂可以很好地附着在芯棒上,形成一层坚固的膜,保证轧制时的润滑效果。若芯棒工作段的温度过高,会使润滑剂中的溶剂很快全部蒸发,石墨无法附着在芯棒上,达不到很好的润滑效果;若温度过低,润滑剂也不能牢固附着,容易剥落。

待轧时间在30min以上时,芯棒喷石墨上缓冲台架,保证石墨润滑效果。

4. 芯棒支撑架调整要精确,以轻触为好。芯棒支撑架如发生故障,必须及时修复。

5. 合理控制生产节奏,发挥主轧机的生产能力。

五、新芯棒开轧

若使用新芯棒不做调整就直接开轧,会产生剧烈震动,而且容易发生抱棒事故,影响生产和芯棒使用寿命。为此,应做如下调整:

1. 提前做好开轧准备:

转速:1架降1%~3%,2架升1%~2%,

辊缝:最末两架放1~1.5mm;

2. 限动速度降1%~2%;

3. 适当降低出口速度;

4. 如生产不锈钢厚壁管,轧制力、电流低时,可适当减轻调整或不做调整,同时,保证芯棒加热时间、温度和良好的石墨喷涂效果。