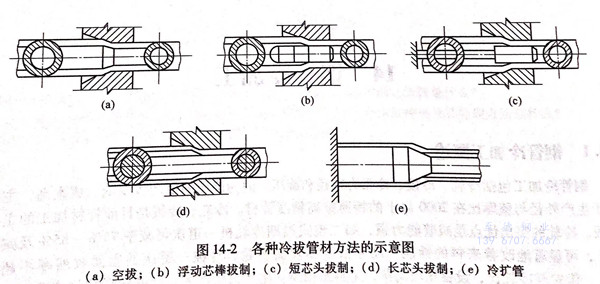

冷拔可以生产直径0.2~765mm,壁厚0.015~50mm的不锈钢管,是毛细管、小直径厚壁管以及部分异形管的主要生产方式,目前直线运动冷拔机的最大拔制长度已达50m.图14-2所示为现有冷拔不锈钢管材的主要方法。

1. 无芯头拔制(空拔图14-2 图 a)

它是管料通过拔管模进行空心压缩,直径减小,壁厚却有所增加,其增加量随钢管尺寸而异。它用于减径、定径,每道最大延伸系数1.5,这主要受变形区内横断面上不均匀变形和材料本身强度的限制。对薄壁管还需考虑变形区内管体横断面形状稳定性的限制,所以无芯头拔制时壁厚与外径比不得小于0.04。

2. 浮动芯头拔制(图14-2(b))

它主要用于生产小径长不锈钢管,每道延伸系数1.2~1.8。它与上述空拔都是毛细管、小径厚壁管生产的主要方法,它们都便于采用卷筒拔制,卷筒拔制的最大管径,钢管36mm,铜管60mm;最大拔制速度,钢管达到300m/min,铜管达到720m/min,拔制长度在130~2300m;卷筒直径视拔制的管径和壁厚而定,管径愈大管壁愈薄,卷筒直径应愈大,目前最大卷筒直径已达3150mm.确定延伸系数时应注意,卷筒拔制要比直线拔制小15%~20%。

3. 短芯头拔制(图14-2(c))

是将不锈钢管料拉过拔管模,使其在模孔与固定的顶头所组成的环形孔型中获得减径和减壁。这种拔制方法应用较广,一道的最大延伸系数1.7左右。主要受到被拔管体强度的限制,小直径管有时受到芯杆强度的限制。

4. 长芯棒拔制(图14-2(d))

是将不锈钢管料套于长芯棒上,然后同长芯棒一起拉过拔管模,不锈钢管在芯棒与模孔所组成的环状孔型中获得减径和壁厚压缩。这种拔制方法的减壁能力强,可获得几何尺寸精度较高,表面质量较好的管材。小直径薄壁管(外径小于3.0mm,壁厚小于0.2mm)目前只有用此法生产。此法一道次的最大延伸系数为2.0~2.2.为取消脱棒工序,现已研究出了冷拔和脱棒合并进行的方法,如冷拔的同时辗轧管壁,拔后便可自行脱棒。

5. 冷扩管(图14-2(e))

冷扩管方法主要用于生产大直径薄壁不锈钢管,进行管材内径的定径,制造双金属管等。一般不锈钢管扩径量为15%~20%。

冷拔不锈钢管的生产特点为:每道次变形量较小,一般压缩率小于40%,壁厚的压缩较小,多道次循环性生产。一般的工艺过程如图14-1所示,这种生产方法,生产灵活性大、尺寸精确、表面质量高及力学性能好、设备结构与工具简单、调整方便、制造容易、造价低,但工序多、生产周期长、消耗大,受金属强度限制,一般不能冷拔直径与壁厚之比(D/S)大于100的薄壁钢管。

不锈钢管材冷拔目前发展的总趋势是多条、快速、长行程和拔制操作连续化。如曼乃斯曼-米尔公司制造的链式高速、多线冷拔管机,拔制速度达到120m/min,同时可拔五根,最大拔制长度60m。该厂生产的履带式冷拔机可以连续拔制,最大拔制速度为100~300m/min。