铬镍奥氏体不锈钢等离子弧焊工艺特点如下:

1. 接头形式及装配

等离子弧焊的通用接头是对接接头,板厚≤8mm采用I形坡口,随着厚度增加可采用单面V形或U形以及双面V形和U形坡口,从一侧或两侧进行单道或多道焊。此外,也适于角接和T形接头的焊接。

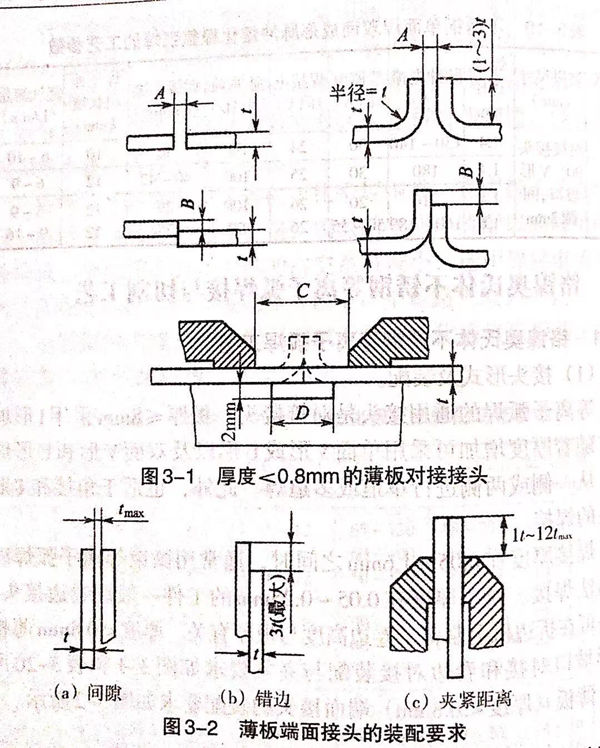

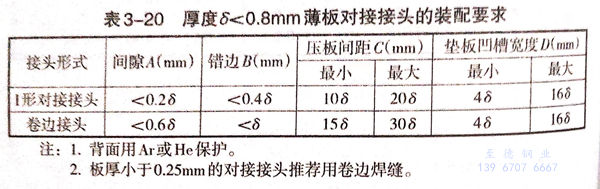

焊接厚度在0.05~1.6mm之间时,通常用微束等离子弧焊以熔透法焊接。对于厚度在0.05~0.25mm的工件一般用卷边接头。接头可在折边机上制备,卷边高度与板厚有关。厚度<0.8mm薄板I形坡口对接和卷边对接装配与夹紧要求如图3-1和表3-20所示。薄板(厚度<0.8mm)端面接头的装配要求如图3-2所示。

板厚在1.6~3mm之间推荐采用钨极氩弧焊。厚度大于3mm的焊件,可用I形坡口以小孔法等离子弧焊技术单面一次焊成。当厚度较大(>8mm)的焊件采用开坡口对接时,因等离子弧焊的熔深比钨极氩弧焊大,接头的钝边可加大。

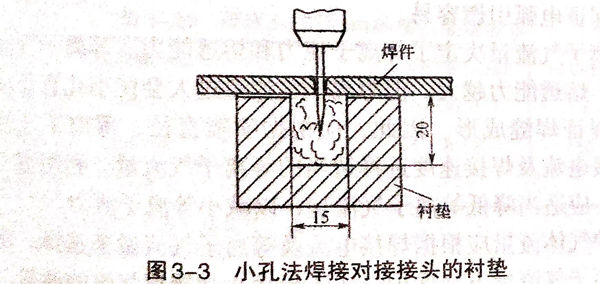

等离子弧焊的起弧处坡口边缘必须紧密接触,之间的间隙不应超过金属厚度的10%。若难以保证此公差时,需添加填充金属。用小孔法焊接时,焊接熔池是靠液态金属的表面张力支托,可以不需要起激冷作用和支托作用的衬垫。但为了保护底层熔化金属不受大气污染,在焊接不锈钢时在焊缝背面要求用保护气进行保护。

如图3-3所示为小孔焊接对接接头用的衬垫。它有一较深的通气槽,两边可以支托工件使之对齐。槽内通入对焊缝背面起保护作用的气体。这也为等离子体射流提供了一个排出空间。

2. 等离子弧焊工艺参数的选择

①. 焊接电流

焊接电流是根据板厚或熔透要求来选定的。焊接电流过小,难于形成小孔效应;焊接电流增大,等离子弧穿透力增大,但电流过大会造成熔池金属因小孔直径过大而坠落,难以形成合格焊缝,甚至引起双弧,损伤喷嘴并破坏焊接过程稳定性。因此,在喷嘴结构确定后,为了获得稳定的小孔焊接过程,焊接电流只能在某一个合适的范围内选择,而且这个范围与离子气的流量有关。

②. 焊接速度

焊接速度应根据等离子气流量及焊接电流来选择。其他条件一定时,如果焊接速度增大,焊接热输入减小,小孔直径随之减小,直至消失,失去小孔效应。如果焊接速度太低,母材过热,小孔扩大,熔池金属容易坠落,甚至造成焊缝塌陷、熔池泄漏现象。因此,焊接速度、离子气流量及焊接电流等这三个工艺参数应相互配合。

③. 喷嘴离工件的距离

喷嘴离工件的距离过大,熔透能力降低;距离过小易造成喷嘴被飞溅堵塞,破坏喷嘴正常工作。喷嘴离工件距离一般取3~8mm.和钨极氩弧焊相比,喷嘴距离变化对焊接质量的影响不太敏感。

④. 等离子气及流量

等离子气及保护气体通常根据被焊金属及电流大小来选择。大电流等离子焊接时,等离子气及保护气体通常采用相同气体,否则电弧的稳定性将变差。小电流等离子弧焊焊接通常采用纯氩气做等离子气。这时因为氩气的电离电位较低,可保证电弧引燃容易。

等离子气流量决定了等离子流力和熔透能力。等离子气的流量越大,熔透能力越大。但等离子气流量过大会使小孔直径过大而不能保证焊缝成形。因此,应根据喷嘴直径、等离子气的种类、焊接电流及焊接速度选择适当的等离子气流量。利用熔入法焊接时,应适当降低等离子气流量,以减小等离子流力。

保护气体流量应根据焊接电流及等离子气流量来选择。在一定的等离子气流量下,保护气体流量太大会导致气流的紊乱,影响电弧稳定性和保护效果。而保护气流量太小,保护效果也不好,因此,保护气体流量应与等离子气流量保持适当的比例。

小孔型焊接保护气体流量一般在15~30L/min范围内。采用较小的等离子气流量焊接时,电弧的等离子流力减小,电弧的穿透力降低,只能熔化工件,不能形成小孔,焊缝成形过程与钨极氩弧焊相似。这种方法称为熔人型等离子弧焊接,适用于薄板、多层焊的盖面焊及角焊缝的焊接。

⑤. 引弧与收弧

板厚小于3mm时,可直接在工件上引弧和收弧。利用穿孔法等离子弧焊接厚板时,引弧及收弧处容易产生气孔、下凹等缺陷。对于平直焊缝,可采用增加引弧板和收弧板来解决这个问题。先在引弧板上形成小孔,然后再过渡到工件上去,焊接结束前将小孔闭合在收弧板上。

大厚度的环缝,不便加引弧板和收弧板时,应采取焊接电流和离子气递增和递减的方法在工件上引弧,完成引弧建立小孔并利用电流和等离子气流量衰减法来收弧闭合小孔。

⑥. 接头形式和装配要求

工件厚度小于表3-20列举的厚度时,采取I形坡口,用穿孔法单面焊双面成形一次焊透。工件厚度大于表3-20列举的数值时,根据厚度不同,可开V形、U形或双V形、双U形坡口。

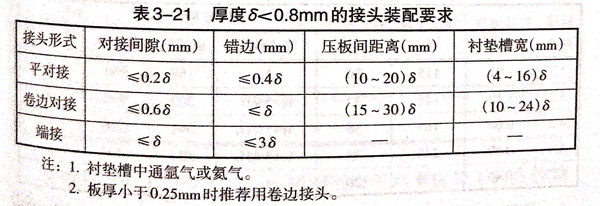

工件厚度小于1.6mm,采用微束等离子弧焊时,接头形式有:对接、卷边对接、卷边角接、端面接头。当厚度小于0.8mm时,接头装配要求列于表3-21。

3. 奥氏体不锈钢等离子弧焊的工艺要点

①. 大电流等离子弧焊一般用于对接接头,材料厚度小于8mm时可一次熔透,对接接头的装配间隙和错边量不得大于0.5mm.

②. 焊接接头焊前应仔细清洗干净。当采用微束等离子弧焊时,对焊件的清洗要求更加严格,工件越小、越薄,清洗要求越高。

③. 在背面的保护氩气中适量加入二氧化碳能在熔池背面形成铬的氧化物,增加表面张力,防止熔池泄漏,也可采用水冷铜垫板防止泄漏。

④. 多层焊的第一道焊缝采用穿透法焊接,然后可用熔透法或其他焊接方法将焊缝焊完。

⑤. 当要求焊缝有加强高时,需向熔池加入填充焊丝,焊丝的直径可在0.8~1.2mm之间选择。

4. 奥氏体不锈钢等离子弧焊的工艺参数

①. 穿孔型等离子弧焊工艺参数

焊接板厚在1~8mm之间的不锈钢,可通过选择较大的焊接电流及等离子流,使等离子弧具有较大的能量密度及等离子流力,将焊接工件被完全熔透并在等离子流的作用下形成一个贯穿工件的小孔,熔化金属被排挤在小孔的周围。随着等离子流在焊接方向移动,熔化金属沿电弧周围熔池壁向熔池后方移动并结晶成焊缝,而小孔随着等离子弧向前移动。

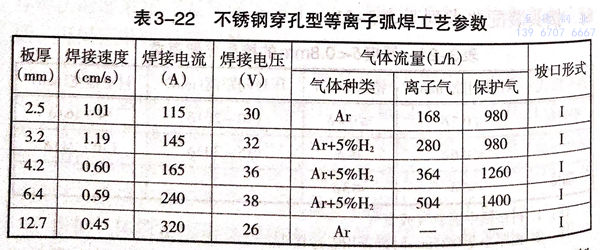

不锈钢穿孔型等离子弧焊工艺参数见表3-22

②. 熔透型等离子弧焊工艺参数

中、小电流等离子弧焊一般都采用熔透型焊接技术,工艺参数与穿孔型等离子弧焊类似,主要参数的选定应注意熔透型等离子弧焊的工艺特点。主要是焊接时熔池上不需形成小孔,焊缝成形过程与钨极氩弧焊相似,只需考虑熔深和熔宽。

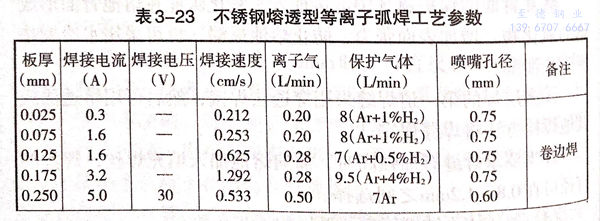

不锈钢熔透型等离子弧焊工艺参数见表3-23

③. 微束等离子弧焊工艺

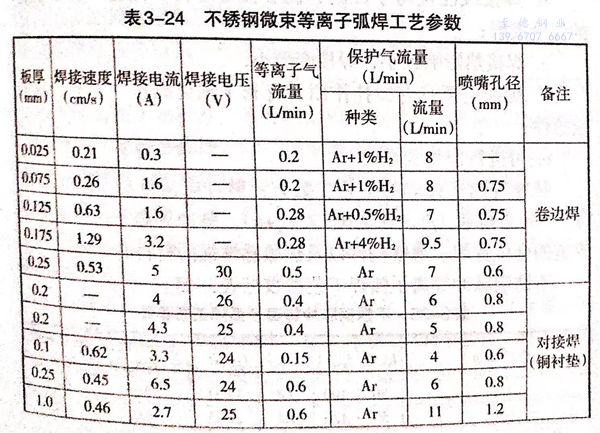

不锈钢微束等离子弧焊工艺参数见表 3-24.

④. 脉冲等离子弧焊工艺参数

脉冲等离子弧焊的过程与脉冲焊相似,每一次脉冲电流在焊件上形成一个焊点,每个焊点相互重叠一部分便连成焊缝。一般采用方波或梯形波直流脉冲电源。

脉冲等离子焊机一般采用频率为50Hz以下的脉冲弧焊电源。与一般等离子焊相比,脉冲等离子焊的优点是:

a. 焊接过程更稳定;

b. 焊接线能量易于控制,能够更好地控制熔池,保证良好的焊缝成形;

c. 焊接热影响区小,焊接变形小;

d. 脉冲电弧具有搅拌作用,有利于细化晶粒,降低裂纹的敏感性;

e. 可进行全位置焊接。

脉冲等离子弧焊的工艺参数有:脉冲电流(Ip)、基值电流(Ib)、脉冲频率(f)、脉宽比Tp/(tp+tb)。脉冲等离子弧焊适用于管道的全位置焊、薄壁构件以及热敏感性强的材料的焊接。

不锈钢脉冲等离子弧焊工艺参数见表3-25.