等离子弧焊接是借助于水冷喷嘴对电弧的拘束作用,从而获得较高能量密度的等离子弧进行焊接的方法。

等离子弧是通过以下三种压缩作用获得的:

①. 机械压缩,它利用水冷喷嘴孔道限制弧柱直径,来提高弧柱的能量密度和温度。

②. 热收缩,由于水冷喷嘴温度较低,从而在喷嘴内壁建立起一层冷气膜,迫使弧柱导电断面进一步减小,电流密度进一步提高,弧柱这种收缩谓之“热收缩”,也可叫做“热压缩”。

③. 磁收缩,弧柱电流本身产生的磁场对弧柱有压缩作用(即磁收缩效应)。电流密度愈,磁收缩作用愈强。

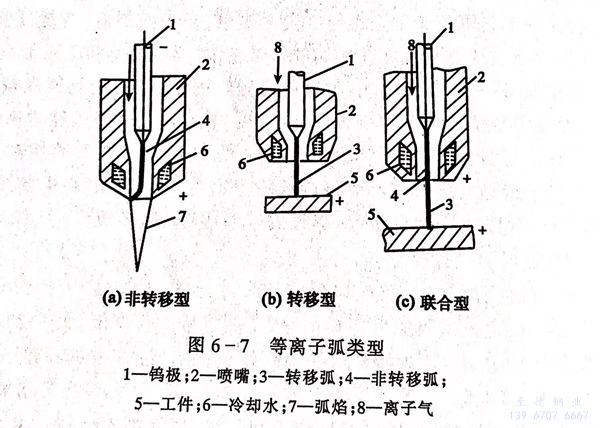

按电源联接方式,等离子弧有非转移型、转移型和联合型三种形式:

①. 非转移型离子弧,钨极接电源负极,喷嘴接电源正极,等离子弧体产生在钨极与喷嘴之间,在离子气流压送下,弧焰从喷嘴中喷出,形成等离子焰(图6-7a)

②. 转移型等离子弧,钨极接电源负极,工件接电源正极,等离子弧体产生于钨极与工件之间(图6-7b).转移弧难以直接形成,必须先引燃非转移弧,然后才能过渡到转移弧,金属焊接、切割几乎都是采用转移型弧,因为转移弧能把更多的热量传递给工件。

③. 联合型等离子弧,工作时非转移弧和转移弧同时并存,则称之谓联合型等离子弧。主要用于微束等离子弧焊和粉末堆焊等方面。

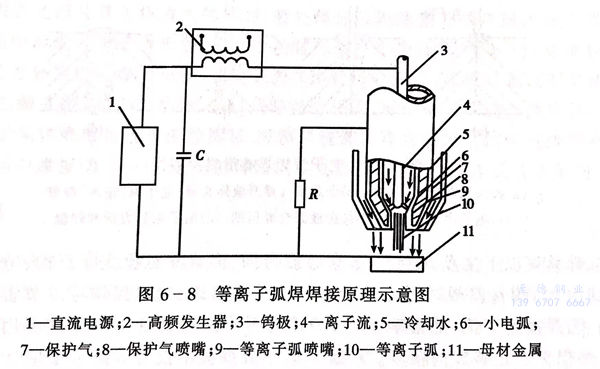

等离子弧焊焊接原理见图6-8.焊枪中的钨极处于喷嘴的中心位置,形成电弧等离子体的是氩气,外层保护气体可用氩气,也可用氩气+氢气的混合气。

等离子弧焊设备分为手工焊和自动焊两大类。手工焊设备由焊接电源、焊枪、控制电路、气路和水路等部分组成。自动焊设备则由焊接电源、焊枪、焊接小车(或转动胎具)、控制电路、气路及水路等部分组成。按照焊接电流的大小,等离子弧焊接设备又可分为大电流等离子弧焊设备和微束等离子弧焊设备两大类。等离子弧焊的电源采用具有陡降外特性的直流电源。

等离子弧焊接与钨极氩弧焊相比具有下列特点:

①. 电弧能量集中且温度高,焊接过程中电弧稳定,焊接速度快。可以缩小焊接接头热影响区且焊接变形小,还能提高焊缝内在和外部质量,使焊接头力学性能和耐腐蚀性能均优于钨极氩弧焊。

②. 电弧呈圆柱形且挺直性好,弧长变化对焊件表面加热点的能量密度影响小;不会由于弧长的改变而影响焊缝成形。等离子弧焊喷嘴到焊件之间距离高达6.4mm,弧柱仍不会飘移。

③. 当焊接电流小到0.1A时,电弧仍能稳定燃烧,并保持良好的挺度和方向性。

④. 钨极缩于喷嘴内,可减少钨极对焊缝的污染。

⑤. 穿透性等离子弧焊接时,焊件不开坡口,背面无衬垫,可实现单面焊双面成形。但此时不适宜手工操作,灵活性不如手工钨极氩弧焊。

⑥. 设备较复杂,工艺参数因素多,匹配要求较严格,喷嘴使用寿命较短且气体耗量较大,只宜在室内焊接。等离子弧焊与钨极氩弧焊一样,有手工操作和机械化操作之分;也有不加填充焊丝与加填充焊丝之分。

大电流等离子弧焊接按焊缝成形机理,可分为:

①. 穿透型等离子弧焊

它是以电弧在熔池前穿透工件形成小孔,随着热源移动在小孔后形成焊道的一种焊接方法,又称穿孔焊或锁孔焊。在焊接厚为2.5~8.0mm的奥氏体型不锈钢时,可以不开坡口,不留间隙或留间隙小于0.5mm,依靠小孔效应实现单面焊双面成形。这种焊接方法,目前只适用于平焊位置对接焊。待焊处的正、反两面均通以保护气体,收弧时要填满小孔。

②. 熔透型等离子弧焊

是指这种等离子弧在焊接过程中只熔化焊件而不产生小孔效应,焊缝成形机理与钨极氩弧焊类似。有人又称这种方法为熔入式或熔融法等离子弧焊。这种焊接方法主要用于薄板单面焊双面成形的焊缝或者厚板的多层焊。

大电流等离子弧焊接时,焊接参数比钨极氩弧焊多,焊接参数除了焊接电流、电弧电压外,还有等离子气流、保护气体的成分、气体流量以及喷嘴形状和孔径、长度以及喷嘴到焊件距离等。其中焊接电流、焊接速度和等离子气体流量的匹配尤为重要,直接影响焊接接头的成形和焊缝表面的质量。

焊接电流小于30A的熔透型等离子弧焊称为微束等离子弧焊。20世纪70年代以来,开始用小电流等离子弧焊接超薄壁件和细丝钢件等,焊接电流可小到0.2A,焊接奥氏体型不锈钢件最薄的厚度可达0.01mm.微束等离子弧焊接的特点是通过电弧的压缩,导电弧柱集中为一条细线,虽然焊接电流很小,电弧仍十分稳定,熔池很小,热影响区很窄,它不利用小孔效应,就能够对超薄件实现快速焊接。微束等离子弧焊接可以采用手工操作,但为了保证焊接接头的质量,应尽可能地采用机械操作。

为了使焊接薄壁件及超薄壁件的质量更有保证,目前发展到采用脉冲等离子弧焊接。它与前面所述的脉冲气体保护焊一样,可以调节基值电流、脉冲电流、脉冲宽度和频率等工艺参数。