①. 坡口面及焊缝表面的清理应采用不锈钢钢丝刷或铜丝刷,敲击焊缝应用铜锤或包铜的锤,禁止用铁锤敲击。与焊件连接的焊接地线应采用不锈钢制作。

②. 焊前在坡口两侧各涂上一道100mm宽的石灰浆保护层,焊后将烘干的石灰和溅落在保护层上的飞溅物一并扫除干净,以免引起点腐蚀。

③. 禁止在焊件表面引弧、熄弧或再任意焊接临时支架及吊环等,必要时可在焊缝的引弧处加引弧板。

④. 与腐蚀介质接触的焊缝尽可能最后焊接,以提高其耐腐蚀性。

⑤. 增加焊接过程中的冷却速度是奥氏体不锈钢焊接时保证获得优质焊接接头的重要工艺措施之一。因此,焊接时采用小电流、窄焊道、快速焊,焊条在施焊过程中不应做横向摆动,严格控制层间温度,要保证在前道焊缝冷却到一定温度后,再焊后道焊缝。条件允许时,对于小焊件可半浸在水中进行焊接。

⑥. 即使使用酸性焊条,最好也选用直流反极性电源,因为此时焊件温度低,受热少。此外,直流电源电弧稳定,也有利于保证焊缝质量。

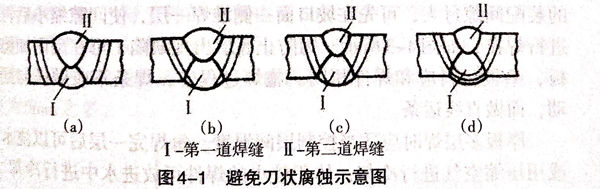

⑦. 单面单层焊具有较高的抗刀状腐蚀性能。双面焊时,如图4-1所示,如果焊缝的尺寸正好使第Ⅱ道焊缝所产生的危险温度区(450~850℃)落在第Ⅰ道焊缝的熔合线上,就可能在第Ⅰ道焊缝的熔合线附近引起刀状腐蚀;如果第Ⅱ道焊缝的危险温度区避开了第Ⅰ道焊缝的熔合线,选择适当的焊接参数,调节焊缝的大小,使危险温度区不落在第Ⅰ道焊缝的熔合线上,是防止刀状腐蚀的有效途径。

⑧. 清铲焊根和缺陷处理可采用碳弧气刨,但应正确掌握操作工艺参数,避免母材渗碳,影响耐腐蚀性。气刨后,刨槽黏附的熔渣和渗碳黑点,应用机械打磨,彻底清理干净。

⑨. 由奥氏体不锈钢制造的压力容器,其焊缝表面不得有咬边,因为在咬边处会引起应力集中,导致应力腐蚀破裂。如焊后发现有咬边,应进行补焊,并用砂轮打磨至与母材圆滑过渡。

⑩. 奥氏体不锈钢压力容器用水进行液压试验时,水中的氯离子对容器有腐蚀作用,所以应控制水中氯离子的质量分数不超过25×10-6。如工厂当地水质达不到此要求时,水压试验后应立即将水抹除干净。

⑪. 奥氏体不锈钢压力容器的生产场地应与其他容器分开,地面应铺设胶皮,防止材料表面碰伤。并应有专用设备,如卷板机等,要单独使用。