电化学阻抗谱作为一种无损的、灵敏的检测手段除了能够研究电化学反应的机理以及腐蚀速率之外,还可以用于检测应力腐蚀过程中材料表面钝化膜的生成与溶解,用来分析裂纹的萌生与扩展过程。本节选用1050℃固溶处理的2205双相不锈钢作为实验对象。

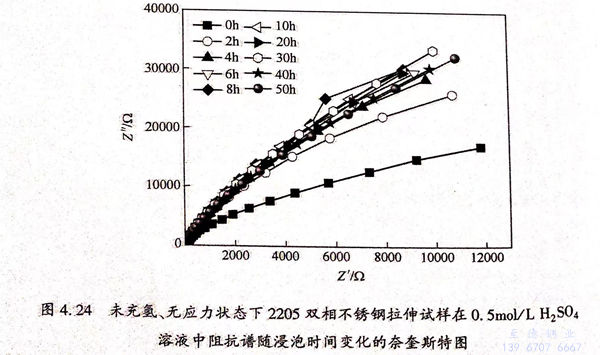

图4.24为未充氢、无应力状态下2205不锈钢拉伸试样在 0.5mol/L H2SO4溶液中阻抗谱随浸泡时间变化的能斯特图。从图4.24中可以看出,所有的曲线呈现相同的特征,均由一个单一的半圆弧构成。当浸泡时间为0h时,半圆弧的直径最小。在浸泡初期,随着浸泡时间的延长,半圆弧的直径增加,并与8h时达到最大。当浸泡时间超过8h后,阻抗半圆弧的直径不在增加,基本保持稳定。最初能斯特半圆的变化是由于硫酸的钝化作用以及双相不锈钢表面钝化膜的生长引起的。由于双相钢Cr含量较高,且硫酸具备钝化能力,导致浸泡初期双相不锈钢试样表面钝化膜不断生长。当浸泡时间到8h后,钝化膜的致密性和稳定性达到最佳,其生成速度与溶解速度相等,钝化膜保持稳定。其等效电路及拟合数据如图4.25和表4.11所示。

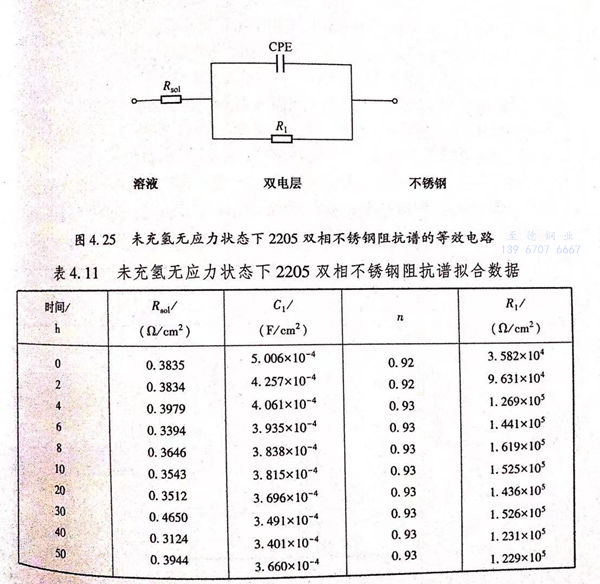

由图4.25可知,该等效电路包括以下元件,Rsol为溶液电阻,Rl为钝化膜电阻,CPE1为常用相位角元件,其中CPE1又包含钝化膜电容C1以及弥散系数n。的值有以下含义:当n=1时,CPE1代表电容;当n=0.5时,CPE1代表 Warburg阻抗;当n=0时,CPE1代表电阻;当n=-1时,CPE1代表电感。由表4.10可知,弥散系数比较稳定,基本保持在0.93,n值与理想状态的偏差是由于材料表面的不均匀性引起的。有研究发现,当n值越接近1时,表明钝化膜的致密性越好。因此,未充氢试样在硫酸溶液中钝化膜表现出较高的致密性。Rso在0.35~0.470/c㎡内波动,表明溶液电阻基本保持稳定,不随浸泡时间的改变而改变。在浸泡初期,C1从0h的5.006×10-4F/c㎡减小至8h的3.838×10-4F/c㎡,R1从的3.582×104Ω/c㎡增加至8h的1.619×105Ω/c㎡,表明在最初浸泡的时间内钝化膜不断生长,其厚度和致密度都不断增加。当浸泡时间超过8h后,C1和R1保持稳定,说明钝化膜在8h时已经达到稳定状态,此后随着浸泡时间的延长,钝化膜的生成速度与溶解速度基本相等,致密性和膜层厚度基本保持不变。

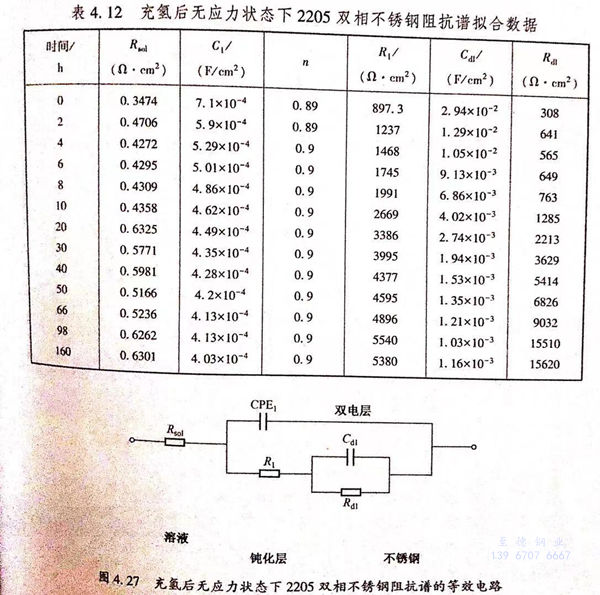

图4.26为充氢之后、无应力状态下2205双相不锈钢拉伸试样在 0.5mol/L H2SO4溶液中阻抗谱随浸泡时间变化的能斯特图。从图4.26中可以看出,所有的能斯特曲线表现出相同的特征,由一个较大的半圆弧组成,但是这个大的半圆弧其实是两个圆弧的叠加。当浸泡时间为0h时,半圆弧的直径较小,并且随着浸泡时间的延长,半圆弧的直径不断增加。与未充氢试样不同的是,充氢后试样阻抗在浸泡时间达到98h时才达到稳定,比为充氢试样阻抗达到稳定的时间长很多。这是由于充氢导致的结果,双相不锈钢试样在充氢条件下表面钝化膜会被溶解,加之氢原子的进入,会对钝化膜造成损伤。因此,充氢之后试样表面钝化膜几乎被破坏,在硫酸溶液中需要花费更多的时间自我修复。

2205双相不锈钢拉伸试样充氢之后、无应力状态下在0.5mol/L H2SO4溶液中阻抗等效电路及拟合数据如图4.27,表4.12所示。由图4.27可知,该等效电路包含以下元件:Rsol为溶液电阻,CPE1为常用相位角元件,其包含钝化膜电容C1,弥散系数n,n的含义在前文中已经叙述,R1为钝化膜电阻,Cdl为试样表面与溶液的双电层电容,Ru为电荷转移电阻。从图4.27还可以看出,充氢之后2205双相不锈钢在硫酸钠溶液中表面的钝化膜与未充氢是不同,其钝化膜是不完整的。由表4.12可知,溶液电阻R从浸泡时间为0h时的0.34Ω/c㎡到浸泡时间为160h的0.64Ω/c㎡,其阻值有略微增加,然而与Rd1与R1相比,其值可以忽略。n被始终保持在0.9,较未充氢试样的n值小,证明充氢之后试样表面钝化膜致密度不如未充氢试样。钝化膜电容C,的值从Oh时的7.1×10-4F/c㎡减小至98h时的4.13×10-4F/c㎡,钝化膜电阻R,的值从Oh时的897.3Ω/c㎡增加至98h时的5540Ω/c㎡,表明钝化膜在随着这浸泡时间的延长而不断生长。当浸泡时间达到98h后,钝化膜保持稳定。双电层电容Cd1的值从Oh时的2.94×10-2F/c㎡减小至98h时的1.03×10-3F/c㎡,表明试样表面与溶液接触的面积减小,这是由于钝化膜的生成造成的。电荷转移电阻Rdl的变化与Cdl相反,表明随着钝化膜的不断生成,试样表面与溶液间电化学反应阻力大大增加。

对比充氢前后无应力状态下钝化膜电阻R1,未充氢试样最大电阻值为浸泡8h时的1.619×105Ω/c㎡2,而充氢后试样的最大电阻值为浸泡98h时的5540Ω/c㎡,其值远小于未充氢试样,未充氢试样在浸泡初期的钝化膜电阻就已经达到3.582×104Ω/c㎡,也就是说,充氢之后2205双相不锈钢试样在硫酸中生成的钝化膜致密度低,完整性差,远远不如未充氢试样的钝化膜,且充氢后钝化膜达到稳定状态的所需要的浸泡时间远大于未充氢试样。其原因是阴极充氢时氢离子的进入以及试样表面原有膜层的溶解,导致试样表面钝化膜的性质劣化。

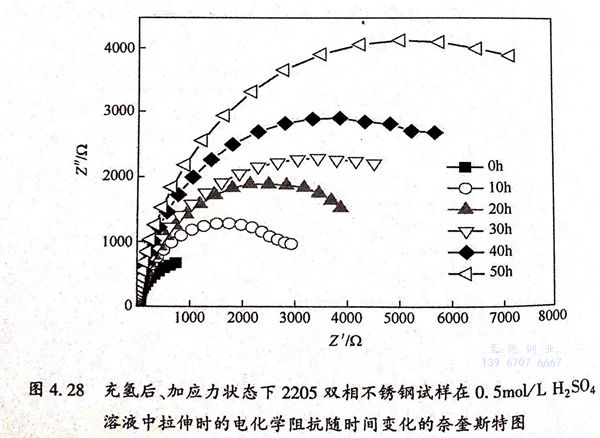

图4.28为充氢后、加应力状态下2025双相不锈钢试样在0.5mol/L H2SO4溶液中拉伸时的电化学阻抗随时间变化的能斯特图。从图4.28中可以看出,所有的曲线呈现相似的形状。随着拉伸的不断进行,图中能斯特曲线的半径不断增大,这与充氢后为拉伸试样的阻抗随时间的变化规律相同。出现这种现象的原因可能是由于硫酸溶液的钝化作用引起的。然而,由前面实验分析可知,拉伸后试样的断后为脆性断裂,并存在大量的二次裂纹,这表明充氢后拉伸过程并不是单一的钝化过程,这个过程与充氢后未拉伸过程是不一样的。

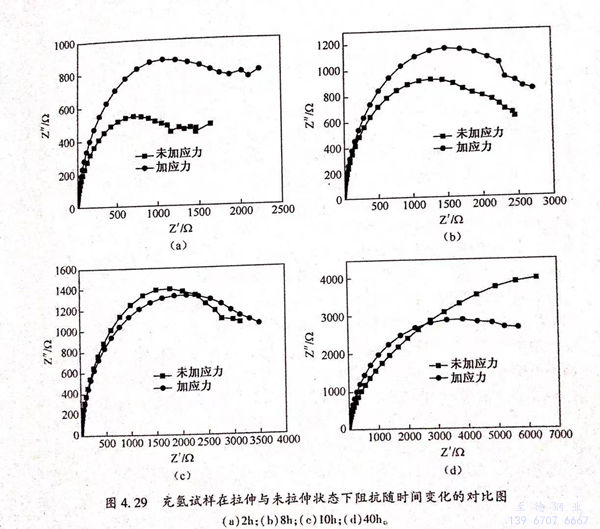

由于慢应变速率拉伸过程中会有裂纹产生,裂纹的产生与扩展是一个非稳态过程,而阻抗的测量是测量一段时间内的平均值,因此,阻抗等效电路的拟合不能用于拉伸过程。图4.29为充氢试样在拉伸与未拉伸状态下阻抗随时间变化的对比图。从图4.29中可知,当浸泡时间为2h时,未拉伸试样的阻抗弧半径明显小于拉伸试样的阻抗弧半径。这表明,在拉伸开始时,两个试样表面的状态有略微差别。随着浸泡时间的延长,这种差异在逐渐缩小,当浸泡时间为10h时,未拉伸试样的阻抗弧半径与拉伸试样的阻抗弧半径几乎相等;当浸泡时间达到40h后,未拉伸试样的阻抗弧半径明显大于拉伸试样的阻抗弧半径。由此可知,虽然充氢后试样在未拉伸和拉伸过程的阻抗都是增加的,但是拉伸试样的阻抗增加幅度明显不如未拉伸试样。这表明,拉应力对试样表面的钝化起到阻碍作用。由于2205双相不锈钢属于高强钢,较易受到氢的影响而导致氢脆,充氢过程会使氢原子进入材料表面,在拉应力的作用下,材料表面会有裂纹萌生,裂纹的萌生会对材料表面的钝化过程起到阻碍作用,因此,拉伸过程阻抗增幅较慢。然而由于硫酸的钝化作用,裂纹在产生后会被钝化,钝化在整个过程中起主导作用,这也是拉伸过程阻抗不断变大的原因。

采用阻抗谱相位角的变化可以更好地解释拉伸过程试样表面的裂纹产生与钝化。本书采用Bosch提出的通过相位角来判定裂纹发展的方法,此方法是通过比较拉伸与未拉伸试样在某一频率下的相位角来判定是否有裂纹萌生和发展,具体解释如下:

相位角差值(Phase Shift)=拉伸时的相位角(Phase Stressed) - 未拉伸的相位角(Phase Non-stressed)

此相位角差值表征了应力腐蚀拉伸过程裂纹的萌生与发展过程。

通常情况下,实验分析所需的某一固定频率下的相位角需要能够反映出电化学过程的动力学特征。电化学阻抗高频,如100Hz和1000Hz,对应的相位角反应的是一个快速的电化学反应过程,这个过程是非法拉第反应过程,因此,一般不采用高频对应的相位角表征电化学反应过程。除此之外,当频率过低时,如0.01Hz,在裂纹萌生和扩展的过程中稳定性很差,因此也不用0.01Hz下对应的相位角表征慢应变速率拉伸的电化学反应过程。因此,频率范围为0.1~10Hz间的相位角才能更好地反映整个裂纹的产生过程。

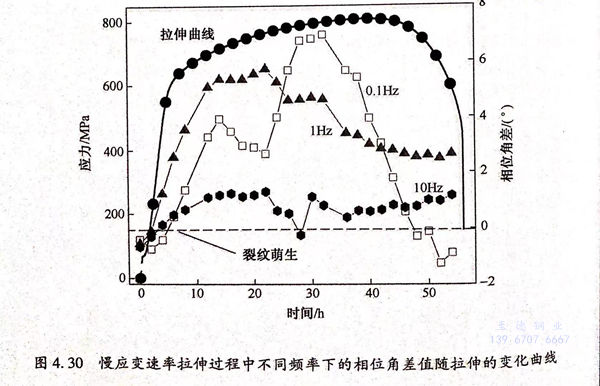

图4.30为慢应变速率拉伸过程中不同频率下的相位角差值随拉伸的变化曲线。浸泡初期,充氢后拉伸与未拉伸试样的相位角没有明显的差异,当浸泡时间达到6h后,两种状态下试样的相位角开始具有明显的差值,相位角差值在10Hz、1Hz、0.1Hz均呈现上升状态,说明裂纹在6h时开始萌生并扩展。从图4.30中还可以看出,频率为1Hz和0.1Hz时相位角差值的增长速度比频率为10Hz时的增长速度大,因此,1Hz和0.1Hz更能表征充氢后试样在H2SO4.溶液中拉伸过程裂纹的变化情况。当浸泡时间达到24h时,频率1Hz对应的相位角差达到最大,此后随着浸泡时间的延长,差值逐渐减小。相似的现象也出现在0.1Hz处,在浸泡到达6h后,相位角差值不断增加,随着浸泡时间的延长,相位角差之呈现波动状态。也就是说,裂纹在萌生之后,其扩展并不是一直进行的,由于H2SO4溶液的钝化作用,导致裂纹产生后,被破坏的钝化膜立即进行再钝化,导致裂纹的扩展不能够很顺利地进行。这与前文对阻抗能斯特图的分析是相一致的。

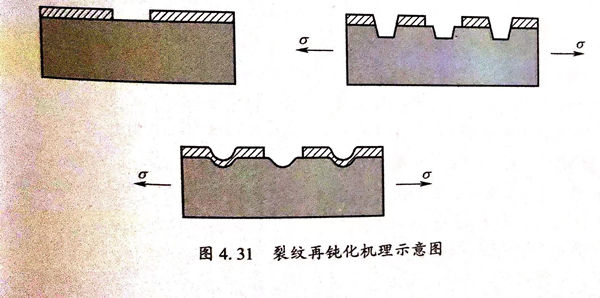

2205双相不锈钢充氢后在硫酸溶液中慢应变速率拉伸过程的机理是钝化→裂纹产生→再钝化。图4.31为裂纹再钝化机理示意图。当拉伸开始时,裂纹还没有萌生,这个时间段内是试样表面钝化膜的生长过程。随着拉伸时间的延长,由于充氢后氢原子的进入,使得试样具有较高的氢脆敏感性,在应力的作用下,裂纹开始萌生,钝化膜会被破坏。然而由于硫酸的钝化作用,钝化膜被破坏的地方会立即进行自我修复,完成钝化膜的再钝化过程。因此,虽然应力会导致裂纹产生而破坏试样表面的钝化膜,但是整个过程中钝化膜的修复占据主导作用,最终的结果是阻抗在拉伸过程的不断上升。