1. 焊接设备、材料及焊接规范

①. 焊接设备:A120-400熔化极气体保护焊机。

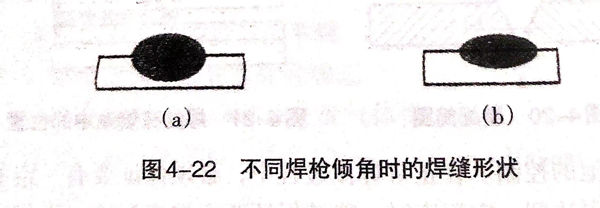

②. 母材:06Cr18Ni11Ti,厚度10mm, 600mm×300mm.装配简图见图4-20.

③. 实心焊丝:0Cr18Ni12V,ø1.2mm.

④. 保护气体:98%Ar+2%O2.

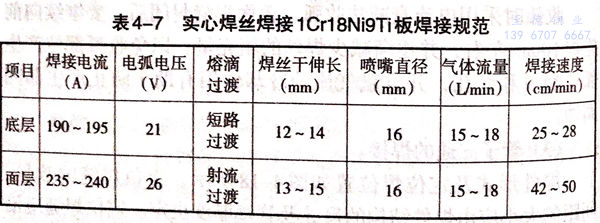

⑤. 焊接规范:直流反接,焊接规范见表4-7。

2. 操作要点

①. 焊枪的摆动

底层焊接采用左向焊法月牙形摆动,摆动幅度要均匀,在焊缝两侧要作短时停留,停留时电弧不得拉长。盖面焊同样采用左向焊法,月牙摆动,与底层焊接不同的是,在焊缝两侧停留的时间要比底层焊接时更长一些。

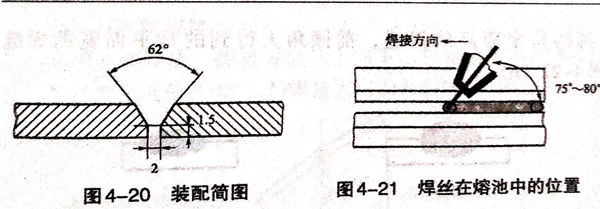

在底层焊接时,当第一个熔池形成后,焊丝必须压在熔池的沿焊缝纵向的1/2处横向摆动运行(图4-21).在焊接过程中,焊丝始终在熔池内摆动,如果一旦焊丝超过熔池往坡口外摆动时,会出现窜丝和顶丝现象,造成飞溅和根部烧穿、保护不好等缺陷。当焊接中断需要再次接头时,起弧点必须在熔池的前端5~8mm处,此时在坡口一侧引弧,当电弧稳定燃烧时快速将焊丝拉到熔池内开始正常焊接。

②. 熔池的控制

在正常焊接过程中,必须保证要有一定的熔深。当熔深达到一定程度时,能够保证背面焊缝焊透。操作时要及时观察焊接熔池前端的熔孔,熔孔尺寸始终保持在大于间隙0.5~1mm.当发现熔孔尺寸逐渐增大时,说明背面焊缝在逐步增高,再继续下去将会导致焊瘤或烧穿现象,此时应放慢速度,将焊丝往坡口两边运送或压在熔池后面运行,直到熔孔尺寸恢复原状,再继续进行正常送丝焊接。如果发现熔孔尺寸逐渐减小直至没有熔孔,说明背面焊缝过低甚至出现未焊透,此时应加快前进速度,焊丝压在熔池的前半部或直线运丝,直到打开熔孔为正常尺寸,再进行正常的焊接。

在盖面焊过程中,由于在大电流下熔滴过渡属于射流过渡,此时把握不当会出现熔宽增加、熔深减小、咬边、焊缝表面不规则等缺陷。

③. 导电嘴距离的控制

操作时应注意导电嘴与焊缝表面的距离。导电嘴距离过低:第一,会影焊工视线;第二,使过渡金属受保护气体的压缩后冲击熔池,使熔池产生较大的波动而造成焊缝表面的不平;第三,气体保护过近易造成紊流产生气孔。导电嘴距离过高会使气体保护效果变差,也容易产生气孔、飞溅、咬边等缺陷。

合理的方法是,导电嘴距离焊缝表面8~10mm,焊接时中间快,两边停留,尤其在两边停留时,应控制导电嘴的高度,否则易出现咬边缺陷。

④. 焊枪角度的控制

焊缝表面的余高、熔宽与焊枪角度有着很大的关系,焊枪前倾角越小或垂直于工件(图4-22(a)),得到的是窄而高的焊缝,前倾角大得到的是平而宽的焊缝(图4-22(b))。