我国热轧不锈钢中厚板生产所采用的先进技术主要有以下几点:

1. 平面形状控制技术

不锈钢中厚板轧机的板形控制系统主要通过下列方法来实现板形与板凸度的控制,即合理确定工作辊的横移位置、对工作辊施加适当的液压弯辊力、采用分段冷却的方法来改变轧辊的径向膨胀分布。在高精度的中厚板轧机板形控制系统中,这三种方法相互结合,能够消除复杂的板形缺陷。板形控制系统主要由轧辊热凸度计算模块、轧辊磨损计算模块、预设定计算模块、自适应计算模块等构成。为提高热轧不锈钢板的平面尺寸精度,不锈钢中厚板轧机还采用了平面形状控制技术,即MAS轧制法。其控制原理是在成型、展宽轧制的最后一个道次,利用绝对AGC功能,改变中间坯长度方向上的厚度,使其在旋转后展宽、精轧阶段轧制的第一道次上,由于宽度方向上压下率不同,而产生不均匀延伸,以补偿板坯头尾部的不均匀变形,达到改变钢板平面形状的目的,使钢板平面形状呈矩形。除此之外,DBR法(狗骨轧制法)、薄边展宽轧制法、立辊轧边法等均作为平面形状控制技术在我国中厚板骨干企业得到广泛应用。

2. 计算机厚度自动控制

板厚自动控制AGC系统是指为使钢板厚度达到设定目标偏差范围而对轧机进行在线调节的一种控制手段。AGC系统的基本功能是采用测厚仪直接或间接对轧制过程的钢板厚度进行检测,判断出实测值和设定值的偏差,根据偏差的大小算出调节量,向执行机构发出调节信号。随着中厚板精度要求的提高,中厚板的绝对厚度受到逐步重视,使得绝对AGC得到广泛应用。目前,绝对值AGC(HAGC)是中厚板轧机厚控应用较多的液压自动厚调方式,它非常适合中厚板轧机往返交替轧制要求。

3. 液压弯辊技术

液压弯辊是开发与应用最早的板形控制技术,应用效果早已获得公认,其工作原理是通过弯辊装置来提高或降低轧制平衡力,改变轧辊间压力分布和轧辊弯曲变形。

4. 轧后冷却工艺技术

热轧钢材控制轧制与控制冷却(TMCP)工艺是保证钢材强韧性的核心技术。它的基本冶金学原理是在再结晶温度以下进行大压下量变形促进微合金元素的应变诱导析出并实现奥氏体晶粒的细化和加工硬化;轧后采用加速冷却,实现对处于加工硬化状态的奥氏体相变进程的控制,获得晶粒细小的最终组织。我国在轧后超快冷技术和原理方面也已经开展了大量探索研究,摸清了超快冷条件下热轧钢材的细晶强化、析出强化和相变强化的基本规律和组织、性能调控方法,成功开发出了轧后超快冷实验设备和现场超快冷设备。可以在提高钢材强度、塑性和韧性的同时有效降低微合金元素的用量,实现节约型减量化生产。目前,以控轧控冷方式取代传统正火工艺生产的大量综合性能优良的专用钢板已广泛应用于造船、锅炉、容器、桥梁、建筑钢结构、汽车和工程机械制造等众多领域。

5. 组织性能预测技术

该技术以物理冶金理论和热力学、动力学理论为基础,以模型化和模拟仿真为手段,建立包括温度场、再结晶、析出、相变及组织性能对应关系等在内的热轧不锈钢中厚板组织演变的系统数学模型,进行微观组织和力学性能演变的模拟和预测,实现了中厚板在线性能预测,并利用现场实际工艺参数和钢材化学成分数据,对所轧产品的力学性能及时作出在线预报。

不锈钢中厚板因其产品特点,广泛应用于石油化工、工程机械、军工核电、造船等重要领域,国内中厚板厂已经逐步进入不锈钢领域。目前,国内生产不锈钢中厚板厂家主要有太钢、酒钢、宝钢、鞍钢、南钢。国外主要有韩国浦项、日本制铁、奥拓昆普、印度金达莱、美国北美不锈钢等。

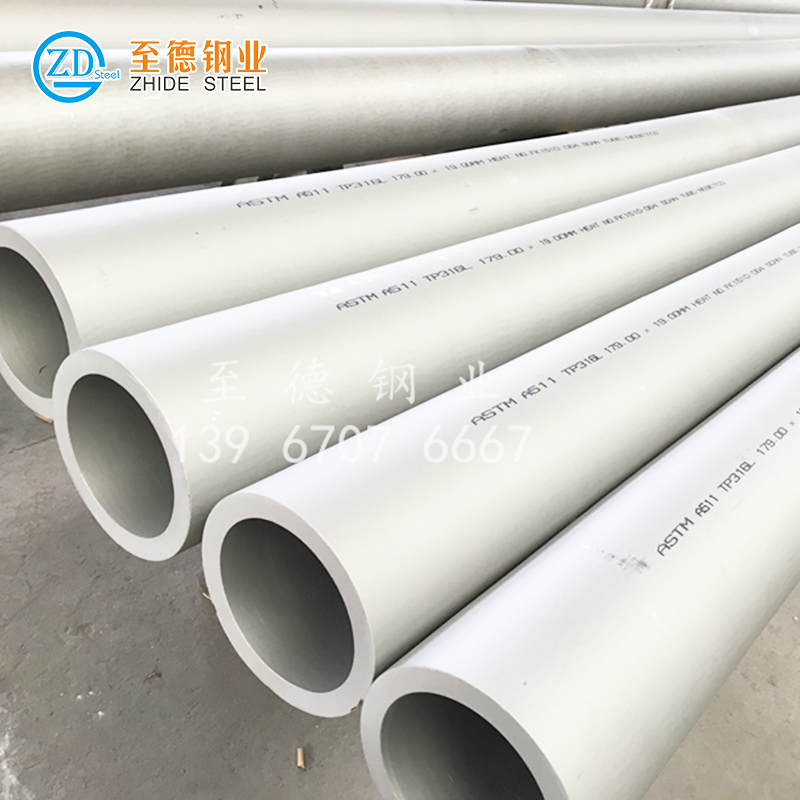

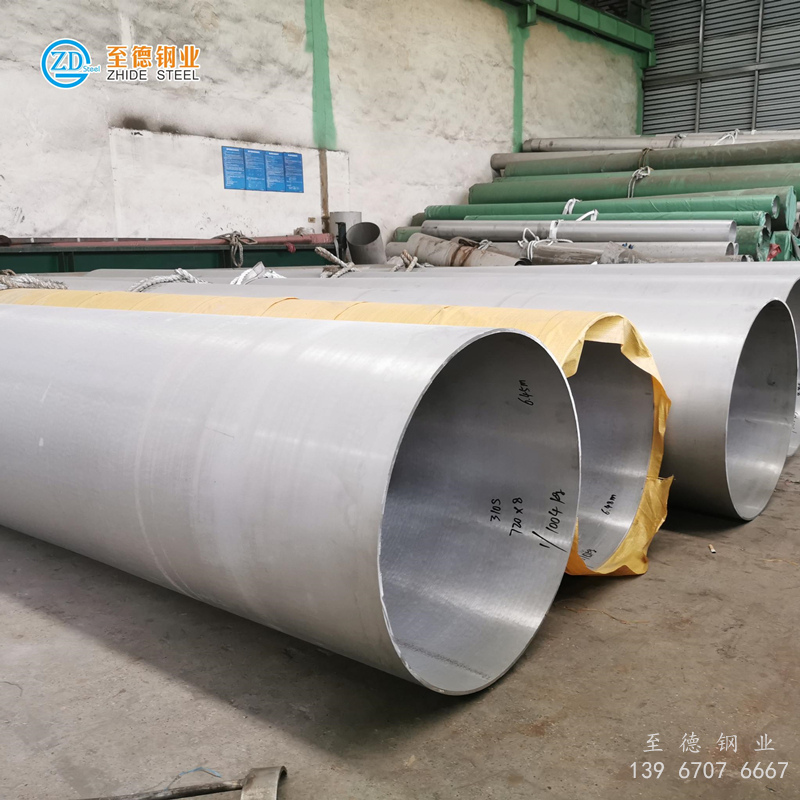

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。