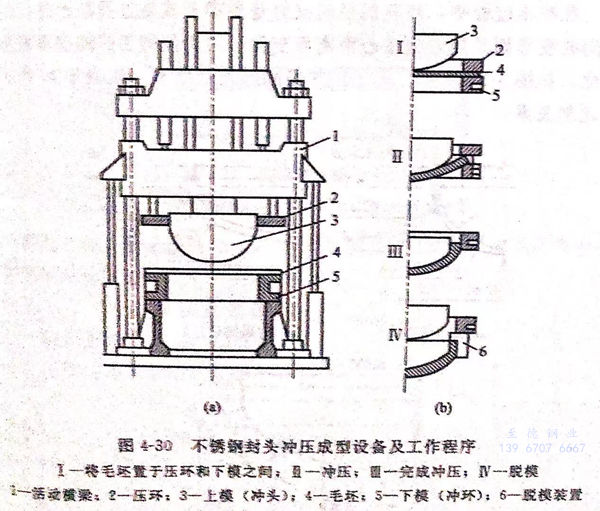

在封头冲压成型时,为了降低坯料与模具间的摩擦力,冲压成型时大都在下模的表面涂以润滑剂。不锈钢封头冲压成型,一般使用的润滑剂为55%石墨+45%机油。封头冲压设备及成型过程见图4-30.

压力机吨位的选择:毛坯厚度8=30~40mm,压力机吨位应≤400吨,毛坯厚度8=70~80mm,压力机吨位应≥1500吨。

1. 封头冲压时的应力和应变

冲压封头时、冲头将坯料的中心部位压入下模,中心点O处附近的坯料,处于双向拉伸应力状态,切向拉应力会随着距O点距离的增加而减小,当到达某一直径时就会减小为零,然后就会由拉应力转变为压应力。

由于坯料的连续性,中心部位的拉伸位移将冲头的作用力传到还料平直的法兰部位,使其产生足以发生拉伸变形的拉伸应力σr,平直的法兰在σr的作用下就会向中心部位流动,逐渐流人冲头和下模之间形成的间隙,最终成型椭圆面和直边,形成椭圆形封头。由于法兰圆环面在向心流动,致使法兰圆周方向的尺寸逐渐减小,这时相邻部分的金属相互作用就会产生环向的压缩应力σt。

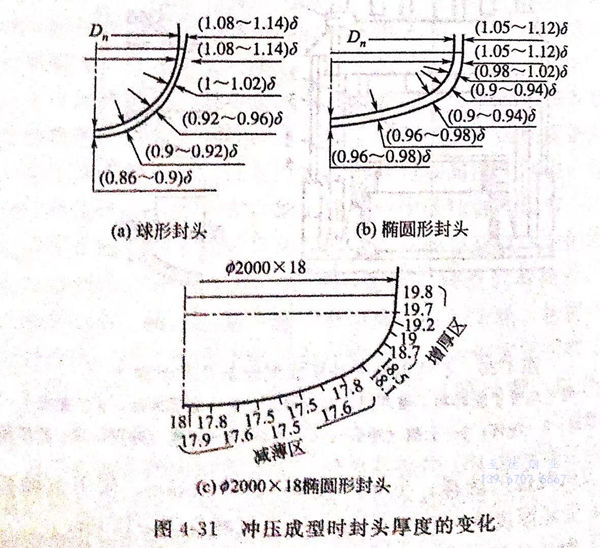

在冲压过程中,坯料的径向拉伸是贯穿于成型过程的始终。而环向的变形则是随着到中心距离而变化,因而使得工件的壁厚发生变化,如图4-31所示。至于工件是减薄还是增厚,取决于σr和σt的比例关系。

2. 薄壁封头冲压

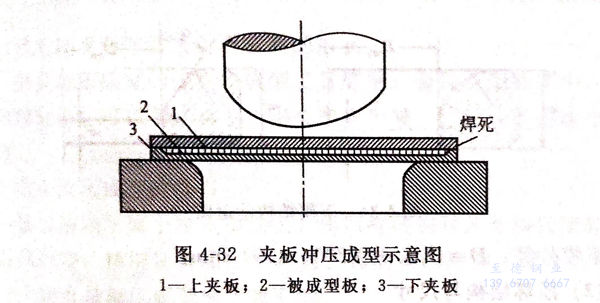

夹板成型法,如图4-32所示。该方法仅用于贵重金属成型如钛金属成型。

3. 厚壁封头的冲压

当毛坯直径(Do)-冲头直径(Dm)<6壁厚(δ)时,该封头就为厚壁封头。

变形后边缘会变得特别厚,所以在成型过程中,通过下模圆角处的阻力也就特别大。

当封头坯料直径大于冲压机的开挡(口),不可能进入冲压机时,或成型所需的冲压力超过冲压机能力时,就要考虑采用将坯料分瓣的方法,采用分瓣冲压成型方法进行冲压成型,成型后再经拼焊完成封头制造。