我国热连轧带钢生产所采用的先进技术主要有以下几点:

1. 铸坯的直接热装(DHCR)和直接轧制(HDR)

实现了两个工序间的连续化,具有节能、省投资、缩短交货期等一系列优点,效果显著。该技术要求炼钢和连铸机稳定生产无缺陷板坯;热轧车间最好和连铸机直接连接,以缩短传送时间;在输送辊道上加设保温罩及在板坯库中设保温坑;板坯库中要具有相应的热防护措施,以保证板坯温度。应设有定宽压力机,减少板坯宽度种类。加热炉采用长行程装料机,以便于冷坯与热坯交换时可将高温坯装入炉内深处,缩短加热时间。精轧机后机架采用轧辊轴向窜动技术,以增加同宽度带钢轧制量。采用连铸、炼钢、轧钢生产计划的计算机一体化管理系统,以保证物流匹配。

2. 步进式加热炉

除具有加热功能外,还可完成生产中铸坯的储存和生产缓冲,减少板坯烧损,提高成材率。

3. 宽度自动控制(AWC)

经立辊宽度压下及水平辊厚度压下后,板坯头尾部将发生失宽现象。根据其失宽曲线采用与该曲线对称的反函数曲线,使立辊轧机的辊缝在轧制过程中不断变化,这样轧出的板坯再经水平辊轧制后,头尾部失宽量少。短行程法可减少切头损失率20%~25%,也可减少切边损失,还可显著提高头尾部的宽度精度,可达5毫米以下。

4. 厚度自动控制(AGC)

精轧机全液压厚度自动控制系统(HAGC)厚度控制效果显著,其相应频率达15~20赫兹,压下速度达4~5毫米/秒,加速度达500毫米/秒2,因此HAGC发展很快。20世纪90年代投产的热轧机精轧机组取消了电动压下装置,而采用液压缸行程为110~120毫米的全液压压下装置和AGC系统。现代的HAGC系统厚度控制数学模型不断完善,控制精度不断提高,带钢全长上的厚度精度已达到±30微米。

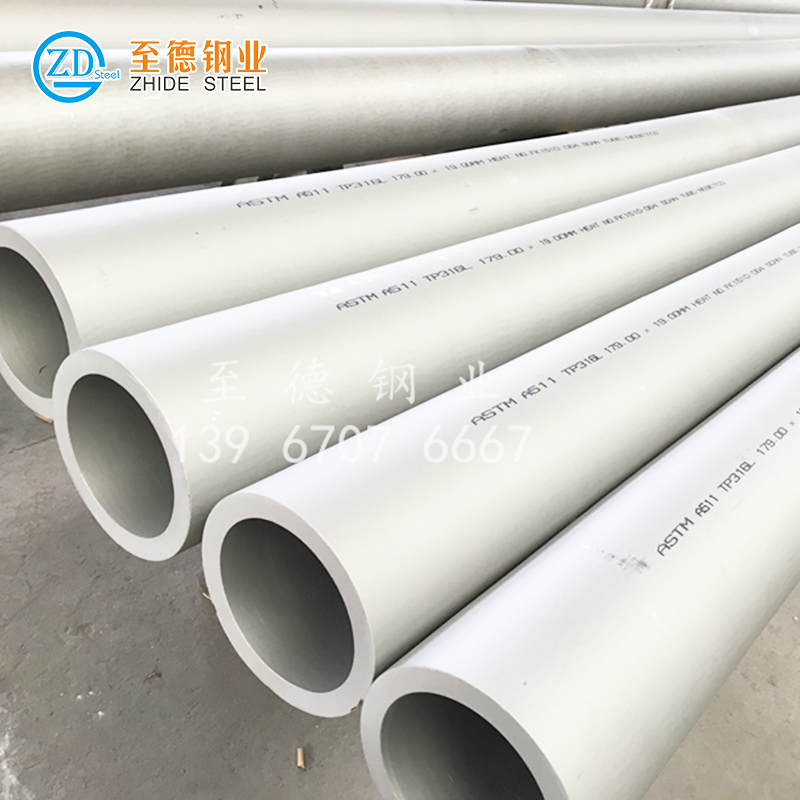

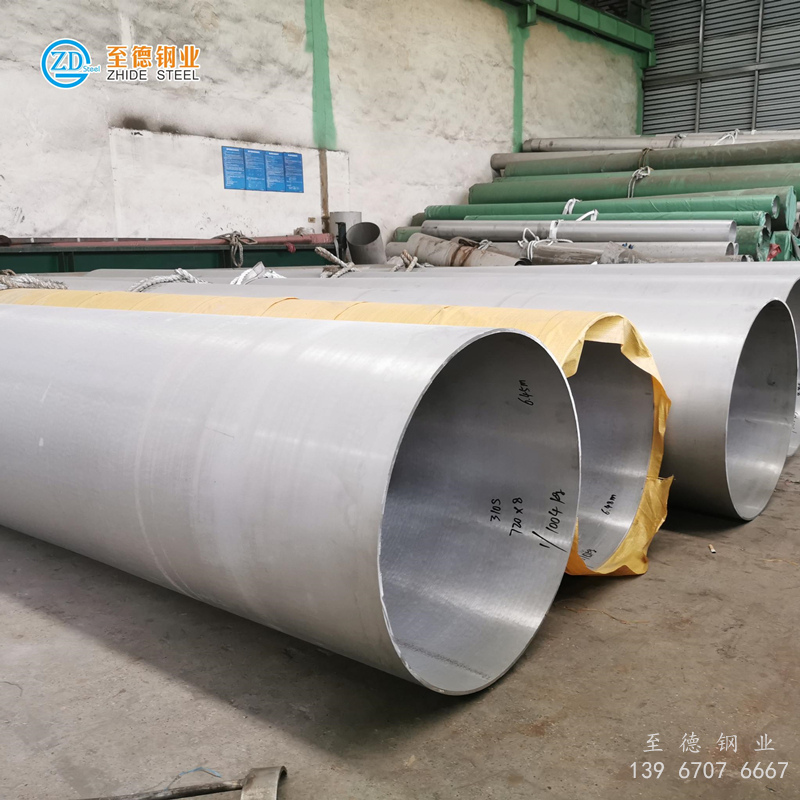

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。