我国第一台AOD炉投产以来AOD的容量不断大型化。早期约有1~40吨AOD炉20多台,其中18吨以上AOD炉共8台(包括太钢3台40吨、大连1台40吨、浦东1台30吨、上钢五厂1台18吨、长城1台18吨和宜达1台18吨)。2002年太钢1台80吨K-OBM-SAOD炉投产,2003年张家港浦项2台150吨AOD炉投产,2004年上钢五厂60吨AOD炉和上钢一厂120吨AOD炉投产,2005年广州联众2台170吨AOD炉投产,2006年太钢2台170吨AOD炉投产、2006年酒钢1台110吨AOD炉建成投产。国内青山不锈、江苏德龙、北海诚德等一大批民营企业也相继投产了AOD设备,使中国AOD炉装备水平有了明显的提高。

太钢是中国最早采用AOD炉生产不锈钢的企业,太钢对18吨AOD炉实施过两次技术改造。经过第一次改造,AOD炉容由18吨扩至40吨,生产能力由16万吨提高到40万吨。2004年实施第二次改造,炉容进一步扩大至45吨,增设顶吹氧枪,缩短了冶炼时间;引进奥钢联专家自动化控制系统,提高了冶炼控制精度;降低氩气消耗,加大了除尘风机的除尘能力,改善了环境质量。2006年投产的150万吨不锈钢项目引进当时世界上最先进的180吨AOD技术及设备,经过多次的技术改造与升级,太钢AOD炉装备水平达到国际先进水平,不锈钢产能达到了300万吨。

近年来,我国AOD的工艺技术及装备水平取得了明显的进步,主要表现如下:

1. 炉衬寿命的提高

AOD炉的炉衬寿命是AOD生产的主要技术经济指标,经过多年来的技术攻关,特别是在改进脱碳工艺、还原造渣工艺及耐火材料等方面的进步,AOD炉衬寿命普遍有了提高。

2. 脱硫工艺的改进

中国AOD炉大多采用单渣法吹炼工艺。为降低钢中硫含量,采用快速脱硫工艺,精炼期渣中碱度控制在2.5左右,改进AOD工艺后,脱硫率在70%以上,不锈钢中硫含量稳定在0.005%以下,平均0.0034%。

3. 含氮不锈钢冶炼

含氮不锈钢中的氮合金化主要有两条途径,一是加入氮化锰、氮化铬等合金进行合金化,二是用氮气直接合金化,后者具有较低的生产成本。AOD炉可以用氮气直接合金化,因而,冶炼高氮不锈钢具有很大的优势。太钢在18吨和40吨AOD炉中应用氮在不锈钢中的溶解、脱除理论,建立了氮合金化工艺模型,冶炼中不需要在线分析钢中氮含量就能较为精确地控制成品中的氮含量。之后,太钢用氮气直接合金化的方法应用该模型批量生产0Cr19Ni9N、0Cr19Ni9NbN、1Cr17Mn6Ni5N、00Cr18Ni5Mo3Si2N和00Cr22Ni5Mo3N等含氮不锈钢钢种,最高氮含量可以控制在0.6%以上。

4. AOD除尘灰的利用

AOD炉冶炼时的粉尘量为钢产量0.7%~1.0%,一般AOD粉尘中含Cr2O315%、NiO 4%、CaO 26%、Fe27%、MgO 15%及其他物质,粉尘粒度不大于20μm。粉尘中Cr2O3和NiO是贵重金属氧化物,若不回收,不仅造成资源浪费,也会污染环境。因此,如何回收AOD粉尘中的铬、镍是各不锈钢炼钢厂的重要课题。太钢经研究采用的回收工艺是按还原氧化物所需的SiC量与粉尘混合成型,经200℃干燥后送至中频感应炉进行预熔还原,铸成高碳镍铬合金(Cr13%-Ni6%),再送回电炉冶炼,用这种方法回收的AOD炉粉尘已取得较好的经济效益。

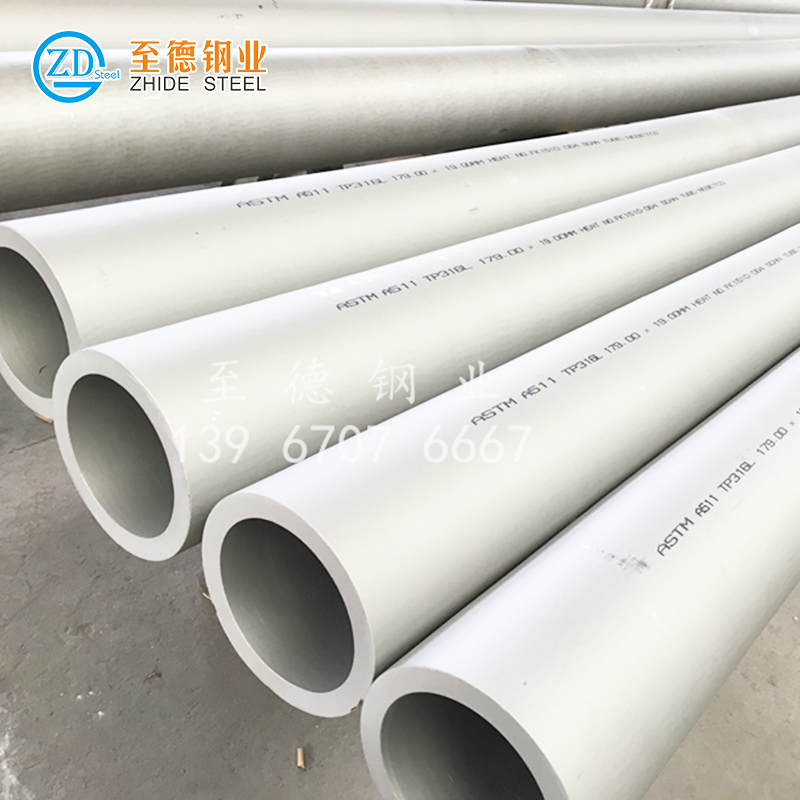

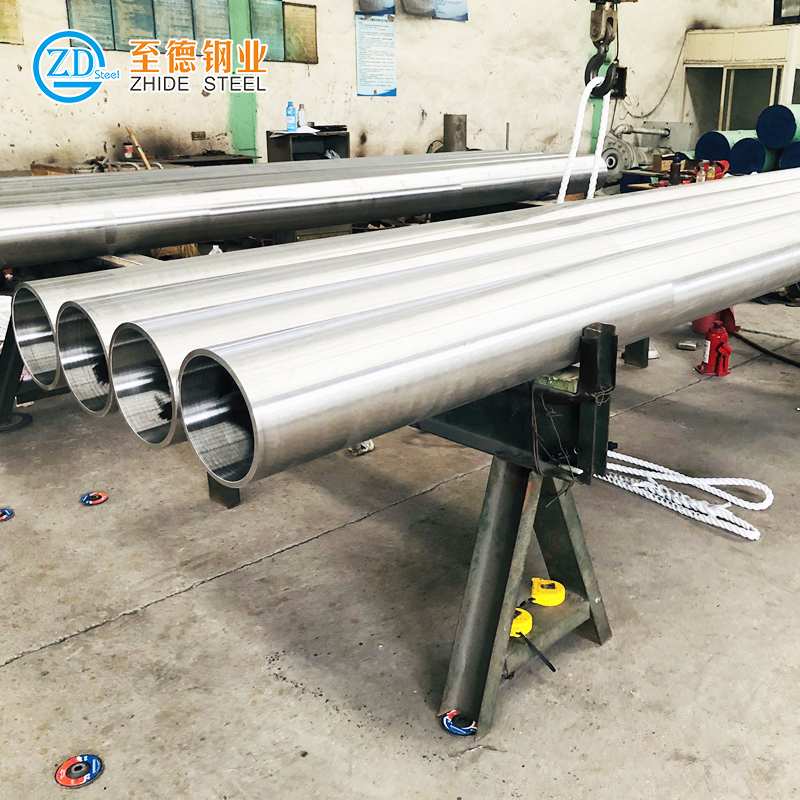

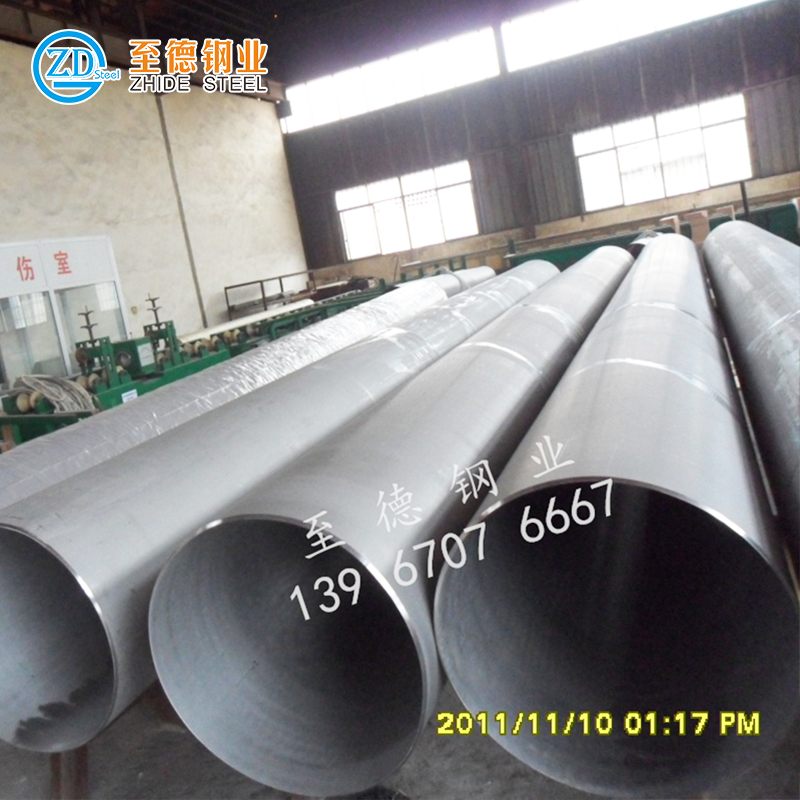

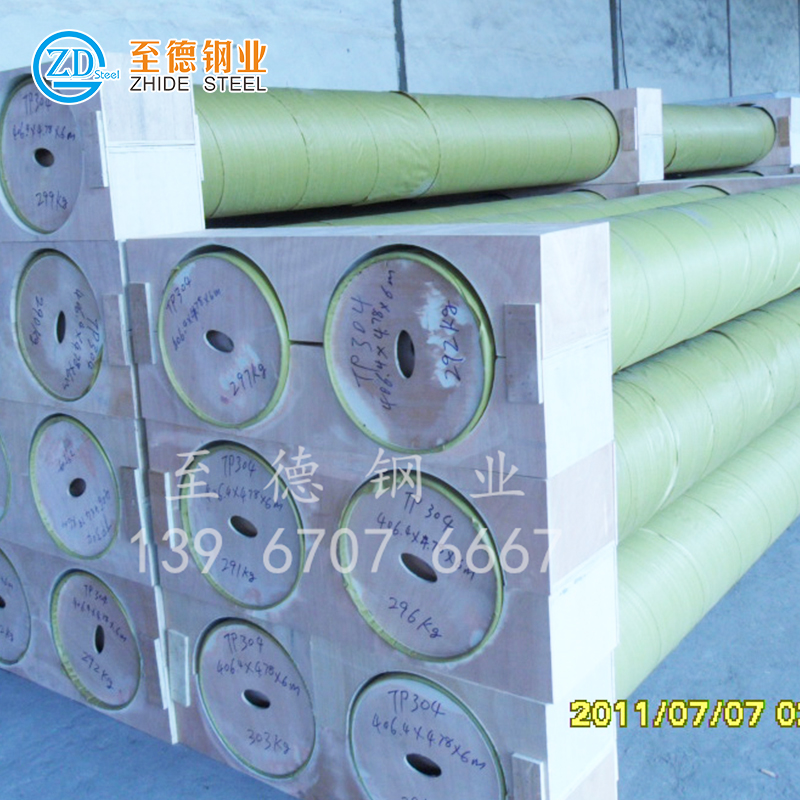

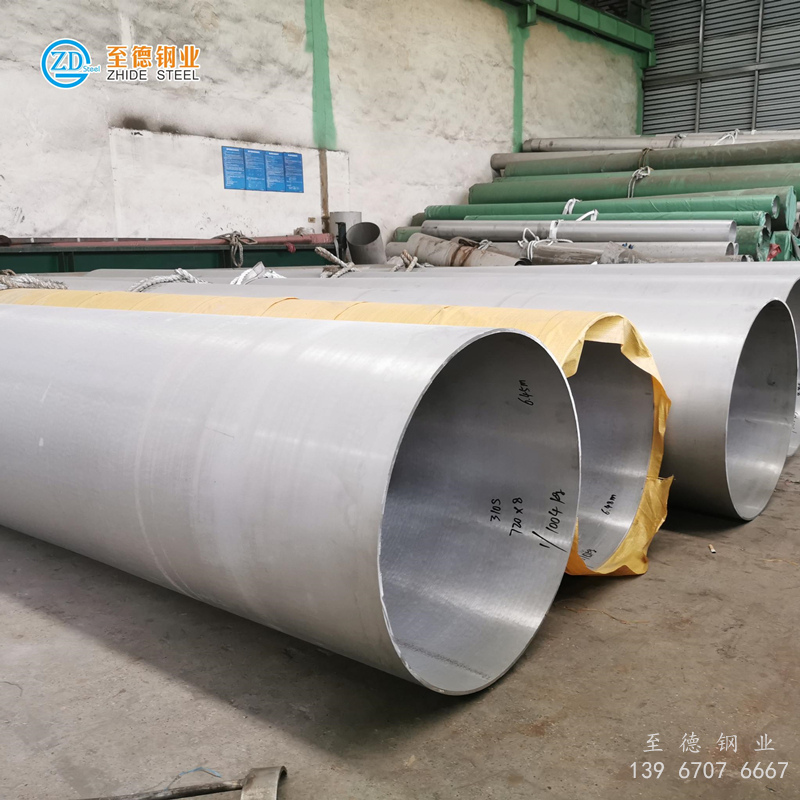

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。