不锈钢精密钢带生产工艺对生产设备和生产技术要求相当高,其生产线是一条从轧机到脱脂清洗机、光亮退火炉、拉矫设备、分条剪切设备等设备优化磨合而成的系统生产线。

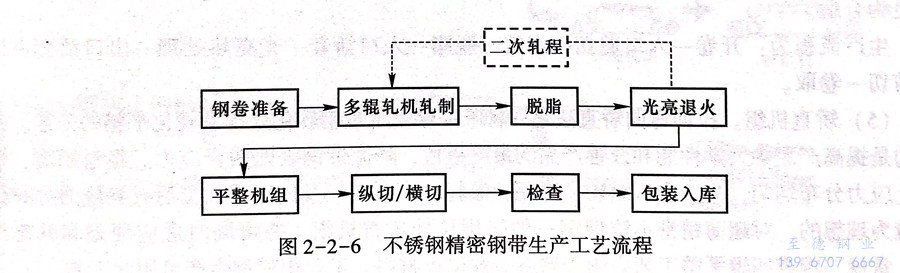

不锈钢精密钢带一般采用常规冷轧退火后的钢卷作原料,采用2B表面即可。其生产工艺流程如图2-2-6所示,根据产品规格及原料情况,可以采用一个或两个轧程。

根据工艺流程,选用的机组主要有:准备机组、多辊轧机、脱脂机组、光亮退火机组、拉伸矫直机、纵切/横切机组等。

1. 准备机组

为了提高不锈钢的冷轧成材率,在轧制前需要在每卷钢带的两端焊接引带,为此需设置准备机组。

2. 轧制机组

不锈钢加工硬化剧烈,难于轧制,采用小直径工作辊和大张力的多辊可逆轧机是不锈带钢冷轧的显著特点。对于轧制不超过0.3毫米的精密不锈带钢,一般采用十二辊、十四辊(国产)、十八辊(国产)、二十辊等轧机。其主要生产流程为:钢卷准备-上料-穿带-轧制过程(卷、垫纸)一卸卷。

3. 脱脂机组

对轧制后的不锈钢带钢要进行化学脱脂处理以除去带钢表面在轧制过程中残留的轧制油。由于轧机在不锈钢带钢的轧制过程中为强化轧制过程,提高轧件表面光洁度,需要采用以矿物油进行冷却润滑。经轧制后,通过轧机刮油器的作用,其表面残留的轧制油在150~200毫克/米2(每面)左右。由于下工序的光亮退火机组一般采用马弗炉,马弗炉不能通过火焰直接把残留的轧制油燃烧掉,为防止带钢表面的残油被带进光亮炉内,影响炉内的气氛和带钢表面的质量,因此轧制后的不锈钢带钢要进行化学脱脂以除去带钢表面在轧制过程中残留的轧制油,然后再进入有保护气体的光亮退火炉(马弗炉)进行光亮退火。硬态交货的在进行精整前也要把带钢表面的轧制油去除掉,也需要进行脱脂处理。单独的脱脂机组还需增设开卷机、焊机、分切剪、卷取机等设备,实现连续生产。

主要生产流程为:开卷 → 入口剪切 → 预喷淋 → 高压喷淋 → 冷水清洗 → 热水清洗 → 烘干 → 出口剪切 → 卷取。

4. 光亮退火机组

光亮退火机组主要有立式和卧式两种型式,为了生产高表面质量的精密不锈带钢,一般选用立式光亮退火机组。目前,世界上比较流行的立式马弗光亮退火炉一般有立式全马弗上行加热式、立式全马弗下行加热式和立式马弗+砌砖电加热混合式三种形式。通常炉内保护气体为99.99%氢气,也有采用75%氢气+25%氮气的氮氢混合气体。

混合型光亮炉由加热段(马弗加热段+电加热段)、缓冷段、冷却段三部分组成。其中马弗加热段、缓冷段和冷却段与全马弗型基本相同,砌砖电加热段为方形结构,内衬高铝砖砌筑炉衬。混合型光亮炉具有产量高、节能效果好的特点。但电加热段是无马弗加热段,采用钼丝加热,用高铝砖砌筑炉衬,耐材等级高,价格贵,而且有可能由于耐材问题影响BA板的质量。若要求生产高质量的BA板,则全马弗光亮炉使质量更能够得到保证,而且设备维修方便,运行成本比较低;若生产厂偏重于BA板的产量,则选择混合型光亮炉更为合适。

生产流程为:开卷 → 人口剪切 → 焊接 → 脱脂 → 入口活套 → 光亮热处理 → 出口活套 → 出口剪切 → 卷取。

5. 矫直机组

拉伸弯曲矫直法是一种唯一可满足带钢软化处理及硬化平整的工艺。其目的是提高产品的力学性能和改善产品的最终板形,降低带钢表面残余应力。经过矫直,带钢上应力分布均匀,甚至在板纵切、冲压、锻打、成型加工及研磨等加工后,其应力分布仍是较为理想的。对超薄精密不锈带钢一般采用拉伸矫直机组,并可同时适应硬态和软态材料。常规二辊或四辊平整工艺应用于软态下的退火材料,工业用带钢生产可用此工艺。

主要生产流程为:上料小车 → 开卷机 → CPC → 夹送辊 → 横切剪 → 收集料斗 → 四辊制动S型张力辊 → 涂油装置 → 矫直机 → 四辊张力S型张力辊 → 板形辊 → 横切剪 → CPC → 卷取机 → 下料小车。

6. 纵切/横切机组

不锈钢的精整包括纵切或横切机组,对超薄精密不锈钢而言,用户需要的是不同宽度的卷带,可根据客户要求裁切各种尺寸。

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。