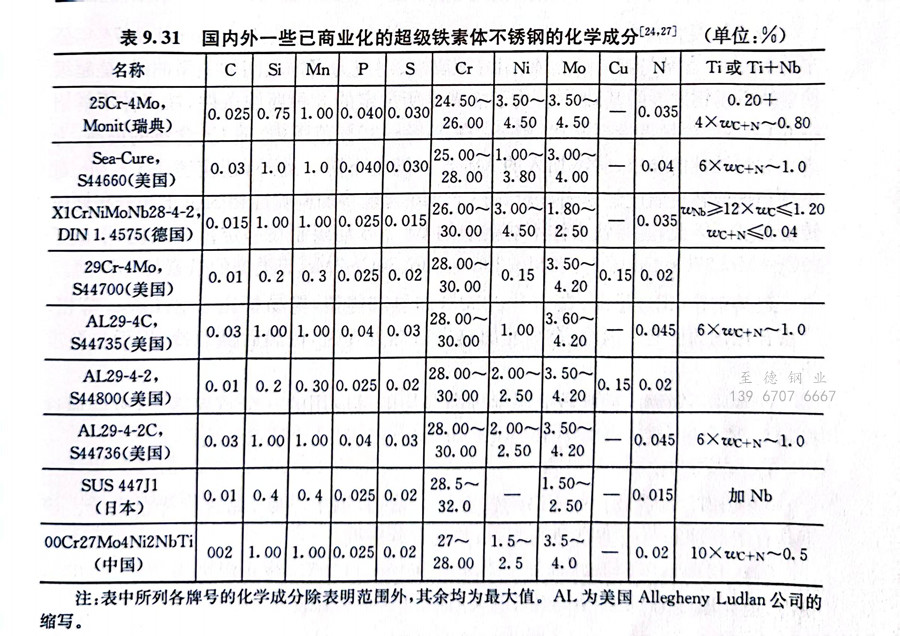

超级铁素体不锈钢产生于20世纪70~80年代,当时工业发展急需能适应各种水质条件的换热器材料,尤其是以海水为冷却介质的电厂表面冷凝器。为此,许多国家开发了高铬钼的超级铁素体不锈钢,即铬:>25%、钼:>2%,其耐点蚀和耐缝隙腐蚀的性能远优于常规铁素体不锈钢,相当于超级奥氏体不锈钢,其耐点蚀指数PREN(wc+3.3wmo)≥35,最高可达40以上。表9.31为已商业化的超级铁素体不锈钢的化学成分。

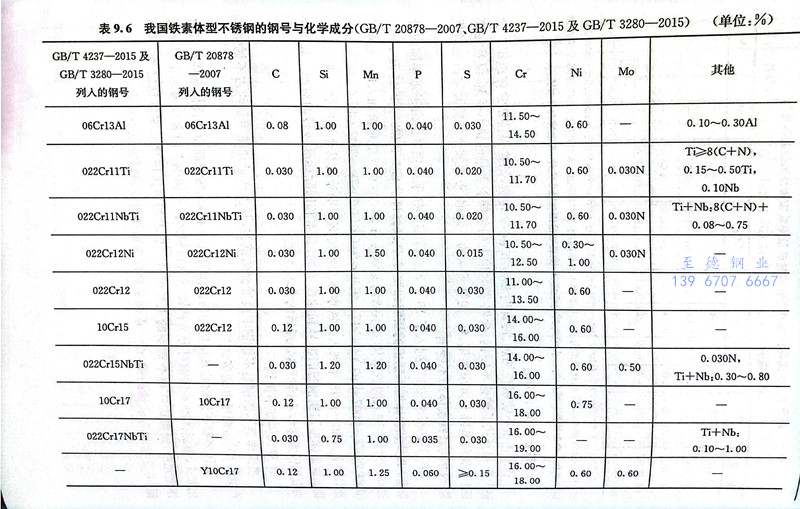

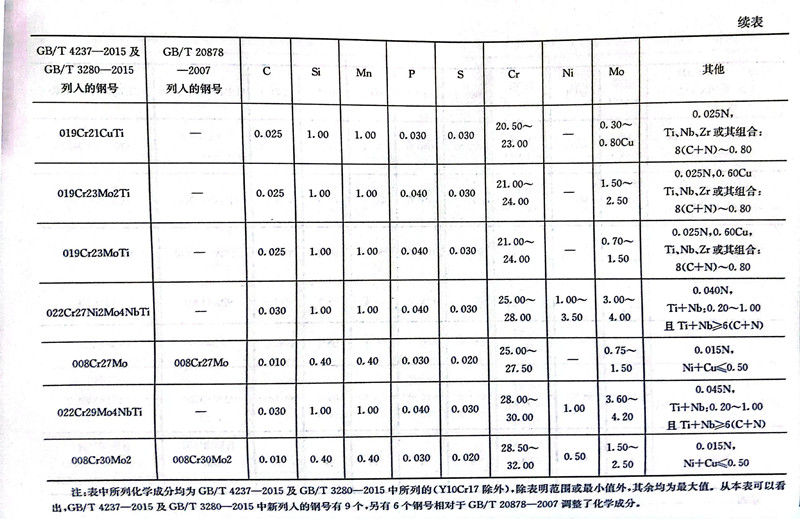

超级铁素体不锈钢按碳、氮含量的不同,可区分为高纯和一般纯度两类。前者碳:≤0.01%、氮:≤0.015%、碳+氮:≤0.01%;后者采用加入Ti、Nb稳定化措施以防止敏化后耐蚀性降低。高纯超级铁素体不锈钢性能好,但生产成本偏高,除在特殊情况下一般不被采用;一般纯度并加人稳定化元素一类,可采用通用不锈钢装备进行生产,其性能亦可达到高纯度类的水平,因此采用较多。GB/T 4237-2015和GB/T 3080-2015纳入了4个超级铁素体不锈钢(见表9.6)。

由于电力行业使用铁素体不锈钢制作热交换器和冷凝器用不锈钢焊管日益增多,以替代铜材、钛合金,我国制定了GB/T 30066-2013《热交换器和冷凝器用铁素体不锈钢焊接钢管》,共列入了23个牌号,其中低铬类5个、中铬类6个、高铬类4个,其余8个为超级铁素体不锈钢,超级铁素体不锈钢用于氯离子浓度高的海水等介质。外径不大于60mm、壁厚不大于2.7mm时,钢管应以冷轧钢带为原料,采用不添加填充金属的自动焊接方法制造。

GB/T 30066-2013中列人的8个超级铁素体不锈钢牌号为008Cr27Mo、022Cr27Ni2Mo4NbTi、022Cr29Mo4NbTi、008Cr30Mo2、019Cr25Mo4Ni4NbTi、008Cr29Mo4、008Cr29Mo4Ni2、012Cr28Ni4Mo2Nb。前面4个牌号亦列入了GB/T 3280-2015,其化学成分见表9.6,但略有差异,主要是对S、P、的要求更为严格。其余的4个牌号:019Cr25Mo4Ni4NbTi即瑞典的25Cr-4Mo(Monit)钢,008Cr29Mo4 即美国的29Cr-4Mo(S44700)钢,008Cr29Mo4Ni2 即美国的AL29-4-2(S44800)钢,012Cr28Ni4Mo2Nb即德国的X1CrNiMoNb28-4-2钢,这些钢的化学成分见表9.31。

Cr、Mo复合合金化是超级铁素体不锈钢的合金化特点,Strecher于1974年公布的Cr、Mo含量与钢的耐点蚀、耐缝隙腐蚀、耐应力腐蚀之间的关系曲线,是超级铁素体不锈钢发展的基础。为了能满足所规定的3种腐蚀条件,铁素体不锈钢中的Cr、Mo含量需恰当配比,当wc在25%~32%范围内,随Cr含量的提高,为满足对耐蚀性的要求,所需加入的Mo含量随之下降。此外,还应考虑Cr、Mo对脆性和韧脆转变温度的影响,过高的Cr、Mo含量将加剧脆性相的析出和升高韧脆转变温度。因此,超级铁素体不锈钢中的Cr、Mo均限制在一定范围之内,形成了25Cr-4Mo、27Cr-4Mo、28Cr-2Mo、29Cr-4Mo、30Cr-2Mo等类型的铁素体不锈钢。

这类钢铬、钼含量高,在600~950℃加热和停留,极易析出σ、X、Laves等相,严重恶化钢的性能。因此,在高温加热进行热处理时,保温后需急冷,焊后也要求快速冷却。

铁素体不锈钢的韧脆转变温度过高是影响其应用的一个重要因素,可以通过控制C、N含量,热处理时采用快速冷却和减小截面尺寸予以解决。