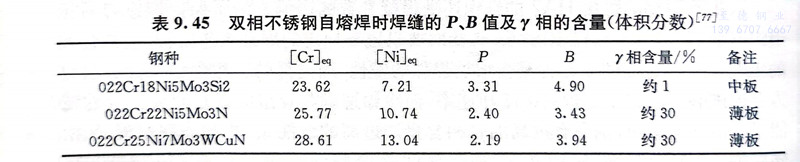

双相不锈钢的焊缝金属为铸态组织,一次凝固相为单相铁素体。高温下铁素体相中元素的高扩散速率使其快速均匀化,易于消除凝固偏析。焊缝金属从熔点冷却至室温,其高温区的转变与HAZ一样,部分α相转变为γ相,两相的平衡数量和α/γ的大小对焊缝的抗裂纹能力、焊缝的力学性能和耐蚀性都有重要影响。表9.45列出了几种双相不锈钢自熔焊时焊缝金属的P、B值和奥氏体含量,可以看出,B值越大,奥氏体含量越小。

在焊接线能量低时,焊缝金属除间隙原子氮集中在γ相中外,其他几种元素在α相和y相中的含量比值均接近于1。但在焊接线能量高时,由于铬、钼、镍等元素有足够的时间进行扩散,两相中的合金元素含量有着明显的差别。这表明随焊接线能量的不同,两相的成分和耐蚀性也相对变化,一般含氮的γ相的耐腐蚀性略高。

焊接线能量还影响焊缝金属中两相的比例。焊接采用高线能量时,凝固组织中α相容易长大,但其低的冷却速率却可以促使较多γ相的生成。采用低线能量焊接,其高的冷却速率使γ相的生成量减少。

双相不锈钢焊接时,可能发生三种类型的析出:铬的氮化物Cr2N、CrN的析出;二次奥氏体γ2相的析出;金属间化合物。相的析出。

当焊缝金属中α相含量过高或为纯铁素体时,很容易有氮化物的析出,尤其在靠近焊缝表面的部位,由于氮的损失,α相含量增加,氮化物更容易析出,有损焊缝金属的耐蚀性。焊缝金属若是健全的两相组织,氮化物的析出量很少。因此,在填充金属中提高镍、氮元素的含量是增加焊缝金属y相含量的有效方法。另外,在对厚壁件进行焊接时,应避免采用过低的线能量,以防纯铁素体晶粒区的生成而引起氮化物的析出。

在氮含量高的超级双相不锈钢多层焊接时会出现γ2相的析出,特别在先采用低的线能量,后续焊道又采用高的线能量时,部分α相会转变成细小分散的γ2相。这种γ2相形成的温度较低,约在800℃,其成分与一次奥氏体不同,其中的铬、钼、氮含量都低于一次奥氏体,尤其氮含量低很多。这种γ2相和氮化物一样会降低焊缝的耐腐蚀性。为抑制γ2相的析出,可通过增加填充金属的γ相含量控制焊缝金属的α相含量,同时需注意线能量的控制,使其在第一焊道后即可得到最大的γ相转变量和相对平衡的元素分配。

焊接时采用较高的线能量和较低的冷却速率有利于γ相的转变,减少焊缝的α相含量,一般不常发现有。相的析出。但是线能量过高和冷却速率过慢则有可能带来金属间化合物的析出。一般线能量范围控制在0.5~2.0kJ/mm,γ相含量范围控制在60%~70%。

目前,双相不锈钢焊接时采用的填充材料一般都是在提高镍(2%~4%)的基础上,再加入与母材含量相当的氮,控制焊缝金属的y相含量为60%~70%。为防止焊缝表面区域因扩散而损失氮,常在氩气保护气体中加入2%N。