1. 焊接方法的选择

由于双相不锈钢自身的冶金特点,在选择焊接方法上应注意以下几点。

①. 焊接线能量和层间温度

过低的焊接线能量会使奥氏体转变量减少,甚至于会抑制焊后冷却过程的铁素体向奥氏体的转变,而得到单相铁素体组织,使其失去双相不锈钢的特点,使用性能大大降低。因此,激光焊、电子束焊和等离子焊等高能束焊不适于焊接双相奥氏体不锈钢。过高的焊接线能量会使金属及热影响区过热区的晶粒粗大,韧性降低。SMAW、TIG、MIG可用来焊接双相不锈钢。

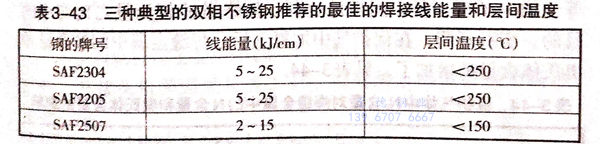

为了获得双相不锈钢焊接接头的最佳性能,除合理地选用焊接材料外、还必须选择最佳的焊接线能量和层间温度,通常将焊缝金属的奥氏体含量控制在60%~70%。表3-43给出了三种典型的双相不锈钢推荐的最佳的焊接线能量和层间温度。

表3-43 三种典型的双相不锈钢推荐的最佳的焊接线能量和层间温度钢的牌号

②. 适宜采用多层焊,多道次,低熔合比

③. 避免使用焊后热处理

因为焊后热处理存在诸多困难,生产上难以实现。固溶处理的温度太高(1000~1050℃),生产上很难实现。另外,中温处理会导致脆化相析出,韧性和耐腐蚀性降低。

2. 双相不锈钢常用的焊接方法

焊接双相不锈钢常用的方法是焊条电弧焊(SMAW)、埋弧焊(SAW)、钨极惰性气体保护焊(TIG)及熔化极惰性气体保护焊(MIG)等。

①. 焊条电弧焊

焊条电弧焊适用于全位置焊接。对于双相不锈钢而言,钛型焊条比碱性焊条的焊接工艺性好,尤其是脱渣性能好,这一点对多层焊很重要,可以提高效率和避免夹渣。但是,钛型焊条比碱性焊条得到的焊缝金属的韧性较差。所以,对于焊件有低温性能要求时应采用碱性焊条。

②. 钨极惰性气体保护焊

钨极惰性气体保护焊常用于根部焊道的焊接或自动焊接,也常用于薄板或管板接头的焊接。TIG焊能够保证焊件有良好的力学性能,特别是低温韧性。一般TIG焊的熔敷效率较低,即使自动焊也如此。

焊时应使用纯Ar或Ar+2%N2作为保护气体。但V形坡口根部焊接且双面成形时,背面需用保护气体保护,且用Ar+5%N2作为保护气体,因为焊缝表面容易失氮。

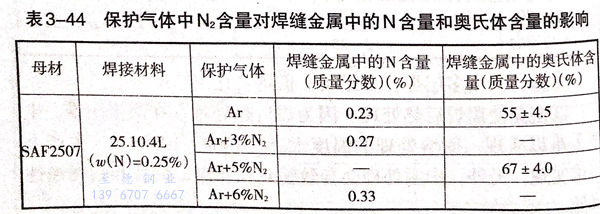

应当推荐使用Ar+N,混合气体作为双相不锈钢TIG焊的保护气体。因为为了保证双相不锈钢焊缝金属中奥氏体占优势,焊缝金属的铬当量/镍当量之比应比母材小。若使用Ar+N,混合气体,则可使焊缝金属增N,N是强奥氏体形成元素,焊缝金属增N就等于增大了镍当量,间接地达到了使铬当量/镍当量之比变小的目的。实践证明,在保护气中加氮气后,焊缝金属中的N含量和奥氏体含量都增加了,见表3-44.

表3-44 保护气体中N2含量对焊缝金属中的N含量和奥氏体含量的影响

③. 埋弧焊

埋弧焊可以用于双相不锈钢厚板的焊接,埋弧焊的问题是熔合比比较大,可以通过调整坡口形式、正确地选择焊接线能量以及层间温度,对熔合比加以控制。厚壁件的焊接,前几道由于熔合比比较大,焊缝金属铁素体含量可能太大,加之冷却速度慢,晶粒粗大,有可能使焊缝金属和焊接热影响区发生脆化。这一点可以用调整焊接材料,即前几道熔合比较大时,采用镍当量大的焊接材料。

3. 多层焊和工艺焊缝

如前所述,采用SMAW法进行多层焊时,由于后道焊缝对前道焊缝的热处理作用,焊缝金属中的铁素体会进一步转变成奥氏体,成为以奥氏体占优势的两相组织;毗邻焊缝的焊接热影响区组织中的奥氏体含量也会由于多次加热而增多,从而使整个焊接接头的组织和性能显著改善。但是,若是多次加热到中温区,引起脆性相析出,也可能发生脆化。

由于上述原因,可以在焊完之后再熔敷一道工艺焊缝,以便对最后一道焊缝及其焊接热影响区进行一次热处理,以利于改善组织和提供性能。工艺焊缝最后可以经过加工去除。