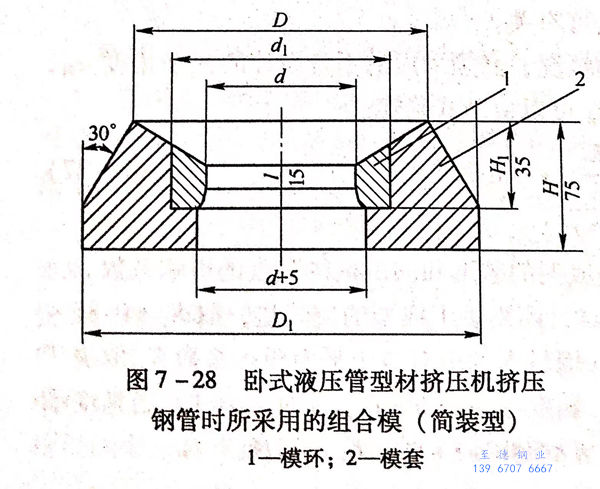

现代的卧式管型材挤压机上采用的挤压模的结构,取决于挤压机的形式和挤压制品的种类。从经济性的角度来考量,采用组合式挤压模应是最为有利的选择。不锈钢管组合式挤压模一般是由模环、模套、喇叭口和模座组成。图7-28所示为简装型组合模。

对于最容易磨损的部分(模环),采用具有高耐热性和高耐磨性的高合金钢、耐热合金或金属陶瓷等材料制成,而对于套环则采用具有高韧性和高强度的钢制作。

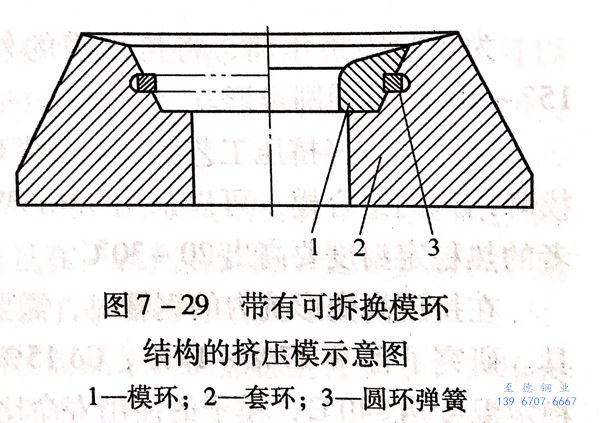

将模环装入套环的方法可以有两种:一种是紧固配合,另一种是无紧固配合。

模环与套环的无紧固配合,是借助于可拆换模环的结构来实现,即模环与套环的固定是采用弹簧剪切环的紧固方法达到(图7-29),在模环和套环的装配时锥形连接是必需的。因为锥形连接可以保证模环从套环中顺利地取出,以及避免了在挤压过程中由于径向力而引起的开裂。每次挤压后,模环和压余一起推出,在专门的压力机上容易地把模环从压余上取下。并且,在挤压过程中可由10~16个模环组成一组轮流使用。

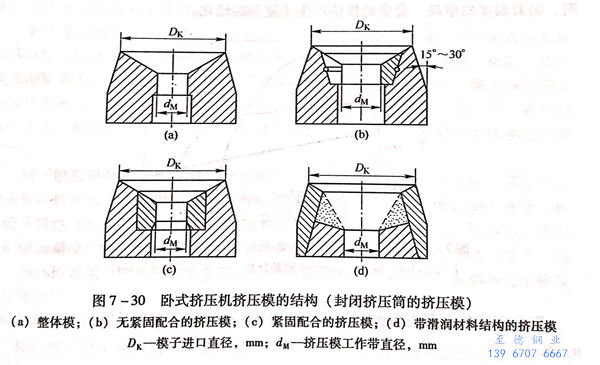

模环和套环的紧固配合,是采用热压配合的方法来实现,即将带有等于其外径的0.10%~0.15%过盈量的模环以热装配的方式装入套环内(图7-30),以一定的过盈量采用热装配的方法压装而成的组合模,在模环的外表面和套环的内表面层之间,存在着一定的预应力。挤压时,在承受高单位压力的模环上,从相反的方向上施加预应力,有利于挤压制品精度和挤压模使用寿命的提高。实践证明,采用MTZ合金模环的组合模的使用成本,要比使用一般挤压模降低了30%~40%。

在不锈钢管的挤压中,比较普遍地采用以3Cr2W8V热模钢制成的模环,其硬度达到40,所必需的回火温度约为650~660℃,回火时间为2h。

为了封闭挤压筒,将挤压模的外圆锥和挤压筒内衬的相应部分加工成带15°~30°倾角的圆锥形。

对用于较轻挤压工艺条件下的模环、套环、支承环等组合模的零件和可拆换模环结构的组合模,可以采用45Cr3W3MoVSi和3Cr2W8V钢来制造,前者比后者的热稳定温度要高出20~30℃.

在挤压高变形抗力的钢管时,需要采用具有更高热稳定性能的材料制造的工具。研究了含W17%~19%、Co 15%的特殊钢如 X20CrCoWMo1010(德)的热稳定温度达740℃,模子的使用寿命比3Cr2W8V提高1.0~1.5倍。并且还推广使用再结晶温度下强化变形的X50NiCrWV1313(德)奥氏体钢制作挤压工模具。航空工业及喷气技术的发展,需要采用特殊的镍基热强钢管。这种钢管挤压时,由于高的变形程度引起模环的严重磨损,以致于1个3Cr2W8V模环只能挤压1支钢管后就破坏不能再用,且钢管的表面质量还不能得到保证。为此,采用了高强度的镍基合金模环。其最合适的硬度HRC为38~43.镍基合金模环由于加工困难,所以采用精密浇铸的方法先制作毛坯,再通过极小的加工余量机加工出成品。其合金牌号为U86和U919(俄)。采用钴基合金制作的模环,使用寿命也很高,但因成本高、加工难而受到限制。

尼科波尔南方钢管厂在挤压不锈钢管及型材时,试验了采用MTZW合金的模环,获得了满意的结果。

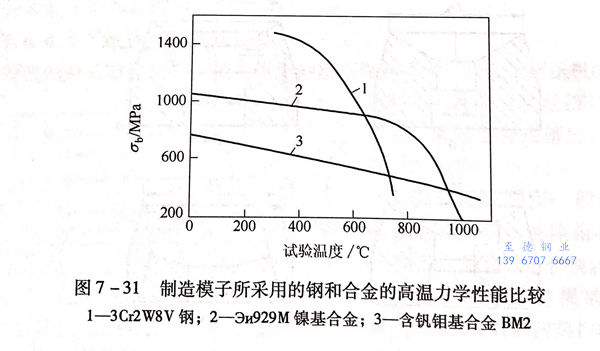

MTZW 合金模环挤压20号钢,延伸系数为25,模环寿命为650次/只。在高温条件下比较热模钢、镍基合金和钼基合金的力学性能(图7-31)表明,随着温度的增高,合金的性能产生了复杂的软化。

钼合金具有不高的原始强度,但在1100~1200℃温度下保持了相当高的σb值。

挤压钼合金制品时,含有氧化铝陶瓷的材料22CrSi模环得到应用,其可以在高达1600~1700℃的坯料加热温度下,挤压15支以上的钼合金制品,同时,挤压制品的高表面质量和几何尺寸的高精度也得到保证。

利用稳定的二氧化锆通过挤压并随后压缩的方法制造的整体的矿物陶瓷环,由于使用时排除了玻璃润滑剂的必要性,而且在一系列的情况下变形金属不会黏结在模环上,具有很高的使用寿命,从而引起了业界的关注。

用于挤压工模具钢的热处理制度,应保证制品最高的热稳定性。为此,淬火的加热温度应该取最高温度,目的是使固溶体最完全地合金化。由3Cr2W8V钢制造的模环的淬火温度应提高到1150℃(超过1080℃),这样,当挤压碳素钢管时,其使用寿命提高了10%~15%.当挤压长7~8m的碳素钢管时,平均使用寿命约为35~40支/只;当挤压不锈钢管时,使用寿命平均约为20~25支/只。通常模环重车使用率可以达到2~3倍。

采用Эи876A和Эи929M合金(俄)制造的模环的使用寿命,当挤压镍基合金管时约为10~15支/只,而当挤压难熔合金管时约为2~3支/只。

模环的制造方法:一般的圆孔环最经济的方法应是整体坯料的离心浇铸,对型孔环采用蜡模精密铸造。在这种情况下,机械加工量最低,并且废料可以多次利用。

应该指出,采用蜡模铸造型材模环时,允许型孔(模芯)不留余量。因此,应在防止脱碳和氧化的条件下进行热处理。

润滑剂的质量对模环的使用寿命有重要的影响,挤压时应采用摩擦系数最小、不会造成不锈钢管和工具直接接触的润滑剂。

对于紧固配合的组合模,为了提高工具钢模子的使用寿命,可以将难熔氧化物Al2O3、Zr2O等喷涂到模环工作部分上。采用喷涂方法的缺点是:涂层与基体金属的附着力不强,以及对于小直径的模环喷涂比较困难。但是,每支不锈钢管挤压后模环就进行喷涂,结果是挤压钢管的表面质量很好。所以,也有一些厂家使用这一工艺,特别是在挤压精密的异形材和难熔金属的制品时,这种方法还应用得不少。

对于制造模环所采用材料的分析指出:材料的成分趋向于多元化,其目的是力求提高材料的热稳定性,并以此提高其耐热磨性;但同时应估计到,不适当地降低导热性(钼合金除外)会恶化材料的工艺性能和加工性能。导热性的降低将促使金属模环接触表面层受热温度的升高和减少由高合金所得到的好处,为此,当必须得到一定的表面质量和很长的挤压产品时,采用高合金钢和合金模环是合算的。